giriiş

Neden 'aynı' parçalar hâlâ farklı çıkıyor? Farklılık kesimde başlar. Kalıpla kesme, bir tasarımı tutarlı kesimlere, kıvrımlara ve deliklere dönüştürür. A kalıp kesme makinesi tekrarlanabilir hale getirir.

Bu kılavuzda bunun nasıl çalıştığını, yöntemlerin nasıl farklılaştığını ve koşmadan önce ne sormanız gerektiğini öğreneceksiniz.

Kalıp Kesme Makinesinde Kalıp Kesme Nasıl Çalışır?

Bir şekil nasıl bir kalıp çizgisine dönüşür?

Kalıp kesim işi bir kalıp çizgisi olarak başlar. Bu, kesme ve katlama için bir 'harita'dır. Kesim çizgileri, kat çizgileri ve delikler içerir. Ayrıca etiketler için kısa kesim çizgileri de içerebilir. İyi kalıp hatları hurdayı ve gecikmeleri azaltır. Ayrıca tedarikçiler israfı ve takımları tahmin edebildikleri için fiyat tekliflerini de daha hızlı hale getiriyorlar.

Çoğu ekip kalıp çizgisini CAD veya Illustrator'da oluşturur. Her eylemi kendi katmanında tutarlar. Ayrıca ihracattan önce dieline katmanını da kilitlerler. Bu, son dakika vardiyalarını ve hatalı kaydı önler. Uzun kuyruklu bir cevap istiyorsanız, işte bu: kalıp kesim için bir kalıp çizgisinin nasıl oluşturulacağı, eylemleri ayırarak ve bunları açıkça adlandırarak başlar. Bu aynı zamanda net birimlerin ve ölçek notlarının kullanılması anlamına da gelir.

Kesme yığınının içinde ne var

Kalıpla kesme, katmanlar boyunca kontrollü kuvvet kullanır. Temel yığın basittir. Malzemeye, kalıp veya kesme aletine ve bir kesme plakasına veya pedine sahiptir. Düz yataklı sistemler aşağı doğru bastırılır. Döner sistemler silindirleri sıkıştırır. Her iki durumda da boşluk ve basınç kenar kalitesini belirler. Sabit bir yığın, kesimlerin sayfa veya ağ boyunca eşit olmasını sağlar.

Basınç çok düşükse kesimler eksik kalır. Basınç çok yüksekse plakalar hızla aşınır. Ayrıca karton üzerinde ezilme izleri de görebilirsiniz. Çoğu levha sistemi, basıncı sabit tutmak için dayanıklı çerçeveler ve sertleştirilmiş kılavuz raylar kullanır (doğrulanması gerekir). Kararlılık, temiz kesimler ile sürekli ince ayarlar arasındaki farktır. Ayrıca işinizin ince ayrıntıları ve dar köşeleri olduğunda da yardımcı olur.

Kalıp kesme, kesmenin yanı sıra neler yapabilir?

Kalıpla kesme, 'bir şekli kesmekten' daha fazlasıdır. Katlama için kartonları kırıştırabilir. Gözyaşı çizgilerini delebilir. Üstün bir his için logoları kabartabilir. Ayrıca de yapılabilir . çelik cetvelli kalıp kesimi daha kalın ambalaj levhaları için Bu eylemler tek geçişte gerçekleşebilir, bu da kullanımdan tasarruf sağlar.

Etiketlerde öpücük kesim yaygındır. Astarı değil, yüz stoğunu keser. Kesintisiz kesim her iki katmandan da geçer. Her eylemin kendi baskı hedefine ihtiyacı vardır. Bu nedenle diyet eylemlerini açıkça etiketlemelisiniz. Kaplamalar yanlış tarafta çatlayabileceğinden, kalıba hangi tarafın baktığını not etmek de yardımcı olur.

Besleme ve kayıt parçaları nasıl doğru tutar?

Besleme, ölçekteki doğruluğu belirler. Yaprak beslemeli kalıp kesme makinesi tutarlı tutuculara ve kılavuzlara dayanır. Rulo beslemeli bir hat, ağ gerginliğine ve kenar kılavuzuna dayanır. Her ikisi de sapmayı düzeltmek için kayıt işaretlerini kullanır. İşaretler değişirse kesiminiz de değişir. Küçük bir kayma bile basılı bir pencereyi veya kenarlığı bozabilir.

Basılı çalışmalar için kayıt kritik öneme sahiptir. Logolarda ve pencerelerde küçük bir hata belirginleşiyor. Ekipler genellikle ilk sayfaları test eder, ardından ayarları kilitler. Ayrıca uzun çalışmalar sırasında ısıyı, tozu ve titreşimi de izlerler. Bu faktörler kaydın yavaş yavaş ertelenmesine neden olabilir. Film çalıştırıyorsanız nem ve statik de besleme davranışını değiştirebilir (doğrulanması gerekir).

Kesimden sonra atıklar nasıl uzaklaştırılır?

Kesimden sonra atıkları çıkarmalısınız. Etiketlerde bu matris sıyırmadır. Paketlemede kesme ve sıyırmadır. Atık 'ağ' keskin köşelerde yırtılabilir. Ayrıca tasarımdaki ince köprüleri de yırtabilir. Bu nedenle yuvarlatılmış köşeler yardımcı olur. Pürüzsüz yollar, sıyırma sırasında takılma noktalarını azaltır.

Daha iyi düzenler aynı zamanda israfı da azaltır. Yuvalama şekilleri verimi artırabilir. Ancak sıkı yuvalama, sıyırma işlemini daha da kötüleştirebilir. Verim ve çıkarılabilirliği dengelemelisiniz. İyi dönüştürücüler sıyırma işlemini bir temizleme adımı olarak değil, bir tasarım kısıtlaması olarak ele alır. Yapışkan atıklar maliyetli olabileceğinden atık rulolarını ve imhasını da planlıyorlar.

Operatörler tam üretimden önce kaliteyi nasıl doğruluyor?

Bir kalıp kesme makinesi asla doğrudan tam hıza atlamamalıdır. Takımlar önce deneme kesintileri yapar. Kesim derinliğini, katlama kalitesini ve kaydı kontrol ederler. Daha sonra basıncı, şimleri veya zamanlamayı ayarlarlar. Ancak o zaman üretim hızına ulaşırlar. Bu rutin, uzun süreli hurda akışını önler.

Ayrıca çalıştırma sırasında basit ölçümleri de izlerler. Hurda oranını, kenar kalitesini ve boyutsal kaymayı izlerler. Aşınmış plakaları arızalanmadan önce değiştirirler. Bu yaklaşım, uzun vardiyalarda bile çıktının sabit kalmasını sağlar. Aynı zamanda takım ömrünü de koruyarak uzun vadeli maliyeti azaltır.

| Adım |

Ne Olur |

Ne Kontrol Edilir |

Ortak Risk |

| Dieline hazırlığı |

Kesme/katlama/perf çizgileri oluşturun |

Katmanlar, adlandırma, ölçek |

Yanlış satır türü, yanlış sürüm |

| Yığın kurulumu |

Malzeme + kalıp + plaka/ped |

Plaka durumu, açıklık |

Aşırı kesilmiş veya eksik kesimler |

| Besleme ve kayıt |

Sayfa veya web beslemeleri tutarlı bir şekilde |

Kılavuzlar, gerginlik, işaretler |

Sürüklenme ve yanlış kayıt |

| Test kesimleri |

İlk örnekleri çalıştırın |

Kesim derinliği, kırışma kalitesi |

Hurda artışı |

| Atık giderme |

Şerit/boş atık |

Matris yırtılması, takılma noktaları |

Keskin köşeler, ince köprüler |

| Üretim çalışması |

Rampa hızı ve izleme |

Hurda oranı, sapma, aşınma |

Aşınma, yavaş kalite düşüşüne neden olur |

Karşılaştırılan Kalıplı Kesim Yöntemleri: Düz Yataklı, Döner, Yarı Döner, Dijital

Daha kalın levhalar ve ambalajlar için düz yataklı kalıplı kesim

Düz yataklı kalıp kesme, bir levhayı merdanenin altına bastırır. Yüksek güç ve temiz kırışıklıklar sağlayabilir. Kartonlar, oluklu ve sert levhalar için iyi çalışır. Ayrıca perakende vitrinler için daha büyük formatları da destekler. Kurulumun görülmesi ve doğrulanması kolay olduğu için birçok paketleme hattı bundan hoşlanır.

kısa Düz yataklı kalıp kesme makinesi ve orta tirajlara uygundur. Gerçek kırışıklıklara ihtiyaç duyduğunuzda ambalaj prototiplerine de uyar. Kurulum zaman alır ancak tekrarlanan işlerde karşılığını verir. Sık sık karton kullanıyorsanız, düz yataklı bir makine güvenli bir temeldir. Ayrıca rotasyonun zorlanacağı daha kalın yığınları da işleyebilir.

Hızlı rulodan ruloya üretim için döner kalıplı kesim

Döner kalıp kesme, rulolar üzerinde sürekli olarak çalışır. Hız ve tekrarlanabilirlik için üretilmiştir. Etiketlerde, bantlarda, köpüklerde ve filmlerde yaygındır. Aynı zamanda yüksek hacimli endüstriyel dönüştürmeyi de destekler. Birçok B2B hattı için istikrarlı SKU'lar için en önemli güçtür.

Döner şekilli kesme makinesi uzun çalışmalarda parlar. Takım maliyeti daha yüksek olabilir ancak birim maliyet hızla düşer. Web kullanımı ana beceri haline gelir. Gerginlik kontrolü zayıfsa atık hızla artar. Malzemeniz uzarsa kapalı döngü kontrolüne ihtiyacınız olabilir (doğrulanması gerekir).

Esnek etiket iş akışları için yarı döner kalıplı kesim

Yarı döner, döner bir kalıp kullanır, ancak indeksler. Daha az atıkla karmaşık tekrarları kesebilir. Etiket dönüştürmede popülerdir. Ayrıca sık iş değişikliklerini de destekler. Birçok ekip, sipariş boyutlarının haftadan haftaya değişmesinden hoşlanır.

Esnekliğe ihtiyacınız olduğunda yardımcı olur. Ayrıca kısa tekrarlarda malzeme israfını da azaltabilir. Siparişleriniz sık sık değişiyorsa yarı döner kenar boşluklarını koruyabilir. Ayrıca birçok mağazada daha hızlı değişimleri de destekler.

Alet kullanmadan hıza ihtiyaç duyduğunuzda dijital kalıplı kesim

Dijital kalıp kesiminde bıçaklar veya lazerler kullanılır. Fiziksel bir kalıba ihtiyacı yoktur. Örnekleme ve hızlı değişiklikler için mükemmeldir. Aynı zamanda düşük ila orta hacimli çalışmalara da uygundur. Tasarımlar değişmeye devam ettiğinde takımlama riskini azaltır.

Dijital her zaman daha ucuz değildir. Büyük çalışmalarda birim başına daha yavaş olabilir. Kenar kaplaması malzemeye göre farklılık gösterebilir. Paketleme ekipleri için güçlü bir prototip aracıdır. Birçoğu buna diyor ambalaj prototipleri için dijital kalıplı kesme makinesi ve bu da çok iyi uyuyor. Aynı zamanda birçok versiyonu olan kısa pazarlama çalışmaları için de işe yarar.

Hızlı karşılaştırma tablosu

| Yöntem |

için en iyisi |

Tipik malzemeler |

Kurulum maliyeti |

Ölçeğe göre birim maliyet |

Hız |

Notları |

| Düz yataklı |

Kartonlar, daha kalın tabakalar |

Mukavva, oluklu |

Orta |

İyi |

Orta |

Güçlü katlama, sağlam kontrol |

| Döner |

Yüksek hacimli rulo işi |

Etiketler, filmler, köpükler |

Yüksek |

En iyi |

Yüksek |

Güçlü gerginlik kontrolüne ihtiyaç duyar |

| Yarı döner |

Değişken etiket işleri |

Etiketler, filmler |

Orta |

İyi |

Orta-Yüksek |

Çoğu zaman israfı azaltır |

| Dijital |

Örnekler, kısa çalışmalar |

Kağıt, ince tahtalar, filmler |

Düşük |

Daha yüksek |

Düşük-Orta |

Hızlı yineleme için harika |

Sonuçları Etkileyen Kalıp, Takım ve Makine Parçaları

Kalıp türleri ve 'özel kalıp'ın gerçekte ne anlama geldiği

Kalıp, şeklinize uygun kesici alettir. Paketlemede genellikle çelik kural kalıpları kullanılır. Bunlar bir tahtaya yerleştirilmiş bıçaklardır. Etiketlerde genellikle döner sistemler için esnek kalıplar kullanılır. Bazı işlerde uzun ömür sağlamak için katı kalıplar kullanılır. Her tür, teslim süresini ve kenar kalitesini etkiler.

'Özel kalıp' teslim süresi ve tekrar maliyeti anlamına gelir. Bu aynı zamanda sınırı kilitlemeniz gerektiği anlamına da gelir. Daha sonra şekli değiştirirseniz tekrar ödeme yapabilirsiniz. Bu nedenle ekipler önce prototip yapar, sonra taahhüt eder. Ayrıca sürüm kontrolünün korunmasına da yardımcı olur, böylece mağaza doğru dosyayı çalıştırır.

Plakalar, pedler, şimler ve basınç kontrolü

Plakalar ve pedler aşınır. Makineyi ve kalıbı korurlar. Şimlerin ince ayar açıklığı. Küçük değişiklikler kesim derinliğini değiştirebilir. Zamanla plaka aşınması sonuçları değiştirir. Aşınmayı göz ardı ederseniz tüm gün ayar peşinde koşarsınız.

Eksik kesimler görüyorsanız basınç düşük olabilir. Çapak veya ezilme izleri görürseniz basınç yüksek olabilir. Sayfada eşit olmayan kesimler görürseniz tesviye bozuk olabilir. İyi bakım bu sorunların nadir olmasını sağlar. Ayrıca kesim kenarlarınızın partiler arasında tutarlı olmasını sağlar.

Hızı ve tekrarlanabilirliği artıran makine özellikleri

Kalıp kesme makinesi sadece güçten ibaret değildir. Kontrol ve katılıktır. Sert çerçeve titreşimi azaltır. Sağlam kılavuz rayları sürüklenmeyi azaltır. Güvenilir debriyaj ve fren davranışı zamanlamayı iyileştirir. Tutarlı besleme kaydı iyileştirir. Bu özellikler, ince filmleri veya dar toleransları çalıştırdığınızda daha da önemlidir.

Otomasyon da önemlidir. Bilgisayarlı kontroller kurulumu hızlandırabilir ve insan hatasını azaltabilir. Merkezi yağlama arıza süresini kısaltabilir (doğrulanması gerekir). Bu özellikler en çok uzun çalışmalarda ve dar toleranslarda önemlidir. Ayrıca yeni operatörlerin istikrarlı üretime daha hızlı ulaşmalarına yardımcı olurlar.

Günlük kullanımda önemli olan güvenlik özellikleri

Üretimde güvenlik isteğe bağlı değildir. Çoğu sistemde acil durdurmalar, korumalar ve kilitlemeler kullanılır. Bazıları konum kontrolü için limit anahtarları ekler (doğrulanması gerekir). Bu özellikler kazaları önler ve sıkışmalar sırasında hasarı azaltır. Ayrıca takımları korur ve beklenmedik arıza sürelerini azaltır.

Ayrıca çalışma süresini de korurlar. Daha güvenli bir süreç, ramak kala olaylar nedeniyle daha az duraklama anlamına gelir. Ayrıca düzenlemeye tabi sektörlerdeki denetimleri de destekler. Bazı tesislerde güvenlik tasarımı bir satın alma şartıdır.

Kalıpla Kesebileceğiniz Malzemeler ve Tipik Uygulamalar

| Malzeme / Ürün |

Ortak Kullanım |

Önerilen Yöntem |

Notları |

| Karton kartonlar |

Katlanır ambalaj |

Düz yataklı |

Kırışıklık kalitesi kritik öneme sahiptir |

| Oluklu teşhirler |

Perakende POP'u |

Düz yataklı |

Sabit basınca ihtiyaç var |

| Etiketler (yüz + astar) |

Çıkartmalar, markalama |

Döner / Yarı Döner |

Kiss-cut, astar kontrolü gerektirir |

| Filmler |

Koruyucu, işlevsel |

Döner |

Gerilim ve yol gösterici madde |

| Köpükler / EVA |

Yastıklama, contalar |

Döner |

Yuvalama ve sıyırma dengesi |

| Bantlar |

Yapıştırma, maskeleme |

Döner |

Yapışkan kalıntısının kontrol edilmesi gerekiyor |

| Contalar |

Sızdırmazlık parçaları |

Döner / Düz Yataklı |

İç deliklerin temiz kenarlara ihtiyacı vardır |

Ambalaj: kartonlar, oluklu, perakende vitrinler

Ambalajın tutarlı kırışıklara ihtiyacı vardır. Bir karton temiz bir şekilde katlanmalı ve kare şeklinde kapatılmalıdır. Kalıp kesme, kesme ve katlamayı tek geçişte birleştirir. Bu, kullanımı ve yanlış hizalamayı azaltır. Aynı zamanda otomatik paketleme hatlarına uyumu da geliştirir.

Karton kalınlığı ve kaplama sonuçları etkiler. Kaplamalar keskin kırışıklıklarda çatlayabilir. Takımlar genellikle kırışık kurallarını ve baskıyı ayarlar. Ayrıca katlama çizgilerini de erkenden test ediyorlar. Bu, geç aşamada reddedilmeyi önler. Üst düzey kartonlarda küçük çatlaklar bile iadelere neden olabilir.

Etiketler ve çıkartmalar: öpücük kesim ve tam kesim

Etiketlerde genellikle öpücük kesimi kullanılır. Astarı sağlam tutar. Aynı zamanda üretimdeki uygulamayı da hızlandırır. Sac etiketler veya parçalar için boydan boya kesim kullanılır. Seçim, atığı nasıl çıkaracağınızı ve parçaları nasıl nakledeceğinizi etkiler.

Yapıştırıcılar her şeyi değiştirir. Bazı yapıştırıcılar ısı ve basınç altında 'sızar'. Bu daha sonra kenarları kaldırabilir. Astar sertliği aynı zamanda sıyırma işlemini de etkiler. kesiyorsanız Etiketleri öpücükle , yüz stoğunu ve astarı set olarak test etmelisiniz. Ayrıca 24 saat sonra soyulma davranışını da test etmelisiniz (doğrulanması gerekir).

Endüstriyel dönüştürme: köpükler, bantlar, filmler, contalar

Endüstriyel parçalar sıkı şekillere ve temiz kenarlara ihtiyaç duyar. Köpükler ve bantlar yaygındır. Gerilim yanlışsa filmler uzayabilir. Pek çok contanın tutarlı iç deliklere ve dış kenarlara ihtiyacı vardır. Yaygın kullanımlar arasında sızdırmazlık, yastıklama ve yalıtım bulunur.

Döner kalıpla kesme burada yaygındır. Sürekli ağları iyi işler. Yuvalama düzenleri verimi artırabilir. Ancak çok sıkı yuvalama, matrisin çıkarılması sırasında yırtılabilir. En iyi düzen, verimi ve istikrarı dengeler. Pek çok ekip, geçişleri azaltmak için rulo genişliğini ve çekirdek boyutunu da planlıyor.

Daha sert veya daha yanıltıcı malzemeler ve bunlara nasıl yaklaşılacağı

Bazı malzemelerin temiz bir şekilde kesilmesi daha zordur. Kalın plastikler çapak verebilir. Yumuşak kauçuk deforme olabilir. Bazı kompozitler katmanlara ayrılabilir. Bu sorunların sadece baskıya değil, süreç değişikliklerine de ihtiyacı var. Yalnızca kuvveti artırırsanız yığına zarar verebilirsiniz.

Takımlar daha keskin aletler, farklı kalıp açıları veya daha yavaş hız kullanabilir. Ayrıca yöntemi de değiştirebilirler. Düz yataklı bir baskı makinesi kalın sayfaları daha iyi işleyebilir. Döner bir hat filmleri daha iyi işleyebilir. Malzeme davranışı yöntem seçimine rehberlik etmelidir. Ayrıca farklı sertlik seviyelerinin ve kaplamaların test edilmesine de yardımcı olur.

Temiz Kalıp Kesimi için Tasarım ve Kalıp Hattı Kontrol Listesi

Yazıcıların ve dönüştürücülerin beklediği Dieline dosya kurulumu

İyi bir dieline dosyası ileri geri gidişi azaltır. Kesimi, katlamayı, perdahlamayı ve öpücük kesimini ayrı katmanlarda tutun. Net spot renkler ve adlar kullanın. Son dışa aktarmadan önce dieline katmanını kilitleyin. Dönüştürücünüzün istediği formatta dışa aktarın. Bu, atölyede tahmin yürütmeyi önler.

Ayrıca ölçek ve birimlerle ilgili bir not ekleyin. Anahtar boyutları ayrı bir katmana ekleyin. Bu hızlı doğrulamaya yardımcı olur. Ayrıca dosya aktarımı sırasında 'sessiz' ölçeklendirme hatalarını da önler. Kalıp çizgisini gözden geçirirseniz dosya adındaki sürüm etiketini değiştirin.

Yeniden çalışmayı önleyen taşma payı, güvenli bölgeler ve toleranslar

Basılı çalışmanın kesim çizgisinin ötesine taşması gerekir. Küçük kesik vardiyaları gizler. Ayrıca renk bloklarındaki beyaz kenarları da önler. Güvenli bölgeler metin ve simgelerin kesilmesini önler. Bu kurallar basittir ancak maliyetli yeniden basımlardan tasarruf sağlar.

Tolerans yönteme ve malzemeye bağlıdır (doğrulanması gerekir). Birçok ekip küçük bir değişim planlıyor ve bunun etrafında tasarım yapıyor. Ayrıca kesik kenarların yakınındaki küçük metinlerden de kaçınırlar. Bu ucuz bir sigortadır. Markanızın renkleri kritikse kontur veya arka plan arabelleği eklemeyi düşünün.

Yırtılma veya bozulmaya neden olan şekiller ve nasıl yeniden tasarlanacağı

Sıyırma sırasında bazı şekiller başarısız olur. Keskin iç köşeler takılabilir. İnce köprüler yırtılabilir. Küçük delikler tozla dolabilir ve kenarların pürüzlü olmasına neden olabilir. Dar açılar yumuşak malzemeleri deforme edebilir. Birkaç çalıştırma gördüğünüzde bu başarısızlıklar tahmin edilebilir.

Düzeltmeler genellikle basittir. Köşelere küçük yarıçaplar ekleyin. Köprüleri genişletin. Yolları basitleştirin. Gerekmedikçe ultra ince özelliklerden kaçının. Bu değişiklikler hurdayı hızlı bir şekilde azaltabilir. Ayrıca takımların daha uzun süre dayanmasını sağlarlar.

Prototip stratejisi: ne zaman dijital olarak test edilmeli ve bir kalıp sipariş edilmeli

Prototip seçimi riske uygun olmalıdır. Erken geometri kontrolleri için dijital kesimleri kullanın. Maddeyi kırıştırırken ve yerleştirirken fiziksel kalıpları kullanın. Paketleme için fiziksel numuneler genellikle katlama sorunlarını erken ortaya çıkarır. Ayrıca kaplamaların kırışıklıklar üzerinde nasıl davrandığını da ortaya çıkarır.

Ortak bir yaklaşım işe yarar. Dieline stabil hale gelene kadar dijital olarak yineleyin. Daha sonra gerçek test için kalıbı sipariş edin. Onayın ardından seçilen kalıp kesme makinesinde ölçekli üretim. Bu hem hızı hem de güveni korur.

Baskı öncesi kontrol listesi tablosu

| Öğe |

Neden önemlidir |

Hızlı kural |

| Ayrı eylem katmanları |

Yanlış takımlamayı önler |

Kesme / katlama / mükemmel bölme |

| Dieline'lar için spot renkler |

Satırların okunabilir olmasını sağlar |

Anlaşılır adlar kullanın |

| Kesimin ötesinde kanama |

Küçük vardiyaları gizler |

Taşma payı ekle (doğrulanması gerekiyor) |

| Kesim içindeki güvenli bölge |

Metni korur |

Metni arabelleğin içinde tut |

| Yuvarlatılmış köşeler |

Soyulmaya yardımcı olur |

Küçük yarıçaplar ekle |

| İlk makale örneği |

Başarısızlıkları yakalar |

Tam çalıştırmadan önce onayla |

Maliyet, Hız ve Kalite: Doğru Kalıp Kesim Makinesi Nasıl Seçilir?

Kalıpla kesme, gerçek yatırım getirisinde elle kesmeyi yendiğinde

Çok düşük hacimlerde elle kesme işlemi yapılır. Hacim arttığında başarısız olur. Şekiller karmaşık olduğunda da başarısız olur. Tekrarlanabilirlik önemli olduğunda kalıplı kesim kazanır. İşçiliğin pahalı olduğu durumlarda da kazanır. Parçalar birbiriyle eşleştiğinden yeniden çalışmayı azaltır.

Basit bir karar kuralı yardımcı olur. Aynı şekli sıklıkla kesiyorsanız bir kalıp kullanın. Her gün şekil değiştiriyorsanız dijitali düşünün. Etiketleri geniş ölçekte çalıştırıyorsanız rotasyonu düşünün. Yöntemi iş modeliyle eşleştirin. Ayrıca takım teslim süresi önemli olabileceğinden teslimat süresini de göz önünde bulundurun.

Takım maliyeti ve birim maliyet: hacim arttıkça neler değişir?

Fiziksel kalıplar kurulum maliyetini artırır. Tekrarlanan çalışmalarda birim maliyeti azaltırlar. Dijitalin kurulum maliyeti düşüktür. Birim maliyeti belirli ölçekte daha yüksek tutabilir. Bu değiş tokuş çoğu satın alma kararını yönlendiriyor. Bu aynı zamanda teklif stratejinizi de etkiler.

Hızlı bir şekilde modelleyebilirsiniz. Toplam maliyet = kurulum + (birim maliyet × miktar). Yöntemleri beklenen miktarda karşılaştırın. Başabaş noktası genellikle hızlı bir şekilde ortaya çıkar (doğrulanması gerekir). Bu, 'ucuz makine' hatalarını önler. Ayrıca, erken çalıştırmaları dış kaynaklardan sağlamanız gerekip gerekmediğine karar vermenize de yardımcı olur.

Atık ve verim: Yerleşim ve süreç seçimi nasıl para tasarrufu sağlar?

İsraf gizli kar kaybıdır. Düzen verimi artırır. Yuvalama israfı azaltabilir. Tane yönü kartonun katlanma mukavemetini etkileyebilir. Matris sıyırma ekstra boşluk bırakabilir. Verimi göz ardı ederseniz birim başına maliyetiniz artacaktır.

Süreç seçimi de önemlidir. Döner, taşıma atıklarını azaltabilir. Düz yatak, kalın sayfalardaki bozulmayı azaltabilir. Yarı döner, kısa tekrarlarda israfı azaltabilir. Tedarikçinizden sadece hız iddiasını değil, getiri planını da göstermesini isteyin. Basit bir yerleştirme modeli, büyük tasarrufları ortaya çıkarabilir.

Üretim bölümünde ölçebileceğiniz kalite ölçümleri

İyi takımlar fikirleri değil kaliteyi ölçer. Boyut doğruluğunu izleyin. Kenar kalitesini takip edin. Kırışıklık derinliği tutarlılığını izleyin. Baskıda kayıt doğruluğunu izleyin. Vardiya başına hurda oranını takip edin. Bu ölçümler yöntemleri adil bir şekilde karşılaştırmanıza olanak tanır.

Bu metrikler doğrudan maliyetle bağlantılıdır. Ayrıca zaman içinde kurulumların iyileştirilmesine de yardımcı olurlar. Sorunların malzemeden mi, takımlardan mı yoksa makine ayarlarından mı kaynaklandığını ortaya çıkarırlar. Ayrıca denetimler sırasında tedarikçi taleplerine de destek veriyorlar.

Güvenilir Üretim için Kurulum, Bakım ve Sorun Giderme

Kötü kesimleri en baştan önleyen kurulum adımları

Gerçek malzeme üzerinde kuruluma başlayın. Diline versiyonunun kalıpla eşleştiğini doğrulayın. Basıncı birden değil yavaş yavaş ayarlayın. Kayıt işaretlerini erken doğrulayın. Numuneleri katlayarak kırışık kalitesini kontrol edin. Bu, hızlanma sonrasındaki sürprizleri azaltır.

Ayrıca atık giderme davranışını da onaylayın. Matrisin test parçaları üzerinde sıyırılması. Yırtılma ve kaldırmaya dikkat edin. Hızınızı artırmadan önce düzeni veya basıncı ayarlayın. Bu, uzun süreli kötü parçaların çalışmasını önler. Yapıştırıcı kullanıyorsanız, kalıntı oluşumunu erkenden kontrol edin.

Yaygın kalıp kesme sorunlarına hızlı çözümler

Pek çok sorunun tekrar eden nedenleri vardır. Eksik kesimler genellikle düşük basınç veya aşınmış takım anlamına gelir. Ezilme işaretleri genellikle yüksek basınç veya plaka aşınması anlamına gelir. Yanlış kayıt genellikle besleme sorunları veya işaret okuma sorunları anlamına gelir. Yırtılma genellikle keskin köşeler veya ince köprüler anlamına gelir. Semptomları gizem olarak değil sinyal olarak ele alın.

Hızlı bir teşhis tablosu kullanın. Eğitimi hızlandırır ve çıktıyı sabit tutar.

| Belirti |

Olası neden |

Hızlı düzeltme |

| Eksik kesim |

Düşük basınçlı, aşınmış kalıp |

Basıncı artırın, kalıbı inceleyin |

| Ezilme işaretleri |

Yüksek basınç, aşınmış plaka |

Basıncı azaltın, plakayı değiştirin |

| Yanlış kayıt |

İlerleme kayması, markalama hatası |

Kılavuzları kontrol edin, işaret sensörünü doğrulayın |

| Matris yırtılması |

Keskin köşeler, sıkı iç içe geçme |

Yarıçap ekleyin, aralığı gevşetin |

| Çapaklar/pürüzlü kenar |

Alet körelmiş, yanlış temizleme |

Keskinleştirin/değiştirin, ayar sacını ayarlayın |

Arıza süresini ve hurdayı azaltan bakım rutinleri

Bakımı hurdaya göre ucuzdur. Plakaları temiz ve düz tutun. Aşınma parçalarını bir programa göre inceleyin. Yağlama rutinlerini izleyin. Tozu ve yapışkan kalıntılarını sık sık temizleyin. Aşınmış pedleri bozulmadan önce değiştirin. Bu adımlar ayarları sabit tutar.

Otomatik sistemlerde sensörleri ve kılavuzları kontrol edin. Küçük yanlış okumalar büyük değişimlere neden olabilir. Basit bir ayarlama günlüğü tutun. Zamanla daha hızlı kurulumlar için bir başucu kitabı haline gelir. Ayrıca, bir malzemeye veya kalıba bağlı olarak tekrar eden sorunları tespit etmenize de yardımcı olur.

Güvenliği ve tutarlılığı artıran operatör alışkanlıkları

Operatörler sonuçları her gün şekillendirir. Sıkışmalar sırasında kilitleme kurallarına uymalıdırlar. Asla korumaları atlamamalılar. Ellerini beslenme alanlarından uzak tutmalıdırlar. Sürüklenmeyi keserken makineyi durdurmalılar. Bu alışkanlıklar kazaları önler ve aletleri korur.

Ayrıca süreç kontrollerini de yürütmeleri gerekir. Parçaları sabit aralıklarla örnekleyin. Hurda nedenlerini kaydedin. Vardiyalar arasında notları paylaşın. Bu, kalıp kesme makinesinin ekipler arasında sabit kalmasını sağlar. Ayrıca yeni personelin daha hızlı öğrenmesine yardımcı olur.

Çözüm

Kalıpla kesme, malzemeleri uygun ölçekte şekillendirir ve tutarlı sonuçlarla temiz kesimler, katlamalar ve delikler sunar. En iyi yöntem hacme, malzemeye ve toleransa bağlıdır: Düz yatak, kartonlar ve daha kalın sayfalar için iyi çalışır, döner, yüksek hacimli rulolara ve etiketlere uyar, yarı döner, esnek etiket işlerini destekler ve dijital, hızlı prototipler ve kısa tirajlarda yardımcı olur. Bir sonraki pratik adım, uygulamayı ve malzemeyi onaylamak, temiz bir diyet planı ve kontrol listesi hazırlamak, ilk ürün kontrollerini yürütmek ve ardından ayarlar sabit kaldıktan sonra üretimi ölçeklendirmektir.

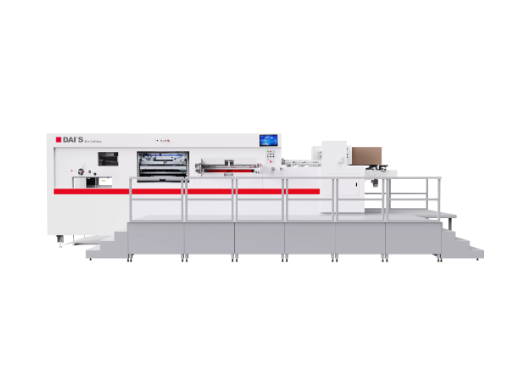

Daishi Printing Machinery Co., Ltd., güvenilir kontrol, tekrarlanabilir çıktı ve üretim verimliliğine odaklanan kalıp kesme makinesi çözümleri sunarak alıcıların hurdayı azaltmasına ve maliyeti öngörülebilir tutmasına yardımcı olur.

SSS

S: Kalıp kesme nedir ve neden kullanılır?

C: Parçaları genellikle kalıp kesme makinesinde hızlı ve tutarlı bir şekilde şekillendirir.

S: Kalıp kesme makinesi tek geçişte nasıl çalışır?

C: Kesmek veya katlamak için bir kesme yığınının içinden bir kalıbı bastırır.

S: Düz yataklı ve döner kalıplı kesim arasındaki fark nedir?

C: Düz yatak, kalın çarşaflara uygundur; döner koşular kalıp kesme makinesinde hızlı bir şekilde yuvarlanır.

S: Etiketlerde öpücük kesme nedir?

C: Kalıp kesme makinesi, temiz soyma için astarı değil yüzey malzemesini keser.

S: Kalıp kesim maliyetini en çok ne etkiler?

A: Kalıp kesme makinesinde hacim, takımlama, atık ve kurulum süresi.

S: Kesimler neden eksik veya kaba çıkıyor?

C: Kalıp kesme makinesinde basınç, aşınma veya şimler eksik olabilir.