導入

なぜ「同じ」部品でも違うものが出てくるのでしょうか?バリエーションはカットから始まります。ダイカットにより、デザインが一貫したカット、折り目、ミシン目になります。あ ダイカットマシンを 使用すると再現性が高くなります。

このガイドでは、その仕組み、方法の違い、実行前に確認すべきことについて説明します。

ダイカットマシンでのダイカットの仕組み

シェイプがダイラインになる仕組み

ダイカットジョブはダイラインとして開始されます。切り口と折り目の「地図」です。カット線、折り線、ミシン目などが含まれます。ラベルのキスカット線が含まれる場合もあります。適切なダイラインにより、スクラップや遅延が減少します。また、サプライヤーは廃棄物や工具を見積もることができるため、見積もりが迅速化されます。

ほとんどのチームは、CAD または Illustrator でダイラインを構築します。各アクションを独自のレイヤーに保持します。また、エクスポート前にダイライン レイヤーをロックします。これにより、直前のシフトや不正な登録が防止されます。ロングテールの答えが必要な場合は、これがすべてです。 ダイカット用のダイラインの作成方法は、 アクションを分離し、それらに明確に名前を付けることから始まります。また、明確な単位と音階を使用することも意味します。

カッティングスタックの中身は何ですか

ダイカットでは、層を通して制御された力を使用します。基本的なスタックはシンプルです。これには、材料、ダイまたは切断ツール、および切断プレートまたはパッドが含まれます。フラットベッドシステムは押し下げます。回転システムはシリンダーを挟み込みます。どちらの場合も、クリアランスと圧力によってエッジの品質が決まります。安定したスタックにより、シートまたはウェブ全体で均一なカットが維持されます。

圧力が低すぎると、切断は不完全なままになります。圧力が高すぎると、プレートの摩耗が早くなります。板紙に潰れた跡が見られる場合もあります。多くのシート システムでは、圧力を安定させるために耐久性のあるフレームと硬化ガイド レールが使用されています (検証が必要です)。安定性は、きれいなカットと継続的な微調整の違いです。細かい部分や狭いコーナーがある場合にも役立ちます。

ダイカットで切断以外にできること

ダイカットは「形を切り出す」だけではありません。カートンを折りたたむ際に折り目がつく可能性があります。切り取り線に穴が開く可能性があります。ロゴをエンボス加工することで高級感を演出します。厚い包装用ボードのも可能です スチールルールダイカット 。これらのアクションは 1 回のパスで実行できるため、処理の手間が省けます。

レーベルではキスカットが一般的です。ライナーではなくフェイスストックをカットします。スルーカットは両方の層を通過します。各アクションには独自の圧力目標が必要です。だからこそ、ダイアライン行動を明確にラベル付けする必要があります。また、コーティングが間違った面で亀裂を生じる可能性があるため、どちらの面がダイに面しているかを記録することも役立ちます。

供給と位置合わせによって部品の精度を保つ方法

スケールでの精度は送りによって決まります。枚葉式ダイカッティングマシンは、一貫したグリッパーとガイドに依存しています。ロールフィード ラインは、ウェブの張力とエッジ ガイドに依存します。どちらもドリフトを修正するためにトンボを使用します。マークがずれると、カットもずれます。小さなずれでも、印刷されたウィンドウや境界線が台無しになる可能性があります。

印刷された作品の場合、登録は重要です。ロゴやウィンドウでは小さな誤差が顕著になります。チームは多くの場合、最初のシートをテストしてから設定をロックします。また、長時間の走行中の熱、ほこり、振動も監視します。これらの要因により、登録が遅くなる可能性があります。フィルムを実行する場合、湿度や静電気によってもフィード動作が変化する可能性があります (検証が必要)。

切断後の無駄の除去方法

切断後は無駄を取り除く必要があります。ラベルでは、これはマトリックスのストリッピングです。梱包ではブランキングと剥離を行います。廃棄物の「ウェブ」が鋭利な角で破れることがあります。デザイン上の細いブリッジでも裂ける可能性があります。だからこそ、丸い角が役立つのです。滑らかなパスにより、剥離時の引っかかり箇所が減少します。

レイアウトを改善すると無駄も減ります。ネスト形状により収量が向上します。ただし、ネストが密になっていると、ストリッピングが悪化する可能性があります。歩留まりと除去可能性のバランスを取る必要があります。優れたコンバータは、ストリッピングをクリーンアップ ステップではなく、設計上の制約として扱います。接着剤の廃棄物は高価になる可能性があるため、廃棄ロールと廃棄についても計画しています。

オペレータが完全生産前に品質を検証する方法

ダイカットマシンは決して全速力まで真っ直ぐにジャンプしてはいけません。チームは最初にテストカットを実行します。カットの深さ、折り目の品質、位置合わせをチェックします。次に、圧力、シム、またはタイミングを調整します。その後初めて、本番環境の速度が向上します。このルーチンにより、スクラップが長時間発生するのを防ぎます。

また、実行中に簡単なメトリクスも追跡します。彼らはスクラップ率、エッジの品質、寸法のドリフトを監視します。摩耗したプレートは故障する前に交換します。このアプローチにより、長時間のシフトでも出力が安定します。また、工具の寿命も保護され、長期的なコストも削減されます。

| ステップ |

何が起こったのか |

何を確認するのか |

一般的なリスク |

| ダイリンの準備 |

カット/折り目/パーフラインを作成する |

レイヤー、命名、スケール |

間違った回線タイプ、間違ったバージョン |

| スタックのセットアップ |

材料 + ダイ + プレート/パッド |

プレートの状態、クリアランス |

オーバーカットまたは不完全なカット |

| 給餌と登録 |

シートまたはウェブのフィードを一貫して行う |

ガイド、テンション、マーク |

ドリフトと位置ずれ |

| テストカット |

最初のサンプルを実行する |

カット深さ、折り目品質 |

スクラップの増加 |

| 廃棄物の除去 |

ストリップ/ブランク廃棄物 |

マトリックスの引き裂き、引っ掛かり点 |

鋭いコーナー、細いブリッジ |

| 生産の実行 |

ランプ速度とモニター |

スクラップ率、ドリフト、摩耗 |

摩耗により品質がゆっくりと低下します |

ダイカット方法の比較: フラットベッド、ロータリー、セミロータリー、デジタル

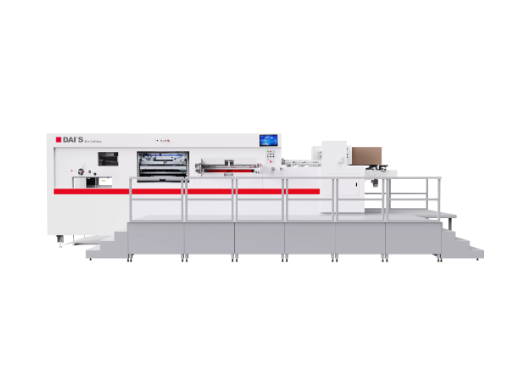

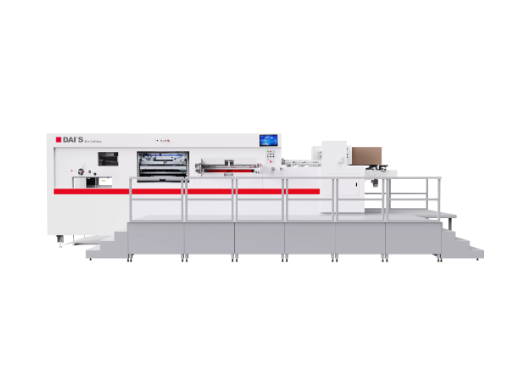

厚いシートや包装用のフラットベッドダイカッティング

フラットベッドダイカットでは、プラテンの下でシートをプレスします。高い力できれいな折り目を実現します。カートン、段ボール、硬質ボードに適しています。小売店のディスプレイ用に、より大きなフォーマットもサポートしています。設定が見やすく、確認しやすいため、多くの包装ラインで好評です。

フラット ベッドダイカッティングマシンは、 短期から中期の生産に適しています。本物の折り目が必要な場合のパッケージングプロトタイプにも適しています。セットアップには時間がかかりますが、ジョブを繰り返すことで利益が得られます。板紙を頻繁に使用する場合は、フラットベッドが安全なベースラインです。ロータリーでは困難な厚いスタックにも対応できます。

高速ロールツーロール生産のためのロータリーダイカット

ロータリーダイカットはロール上で連続的に実行されます。速度と再現性を重視して構築されています。ラベル、テープ、フォーム、フィルムなどによく見られます。大量の産業用変換もサポートします。多くの B2B 回線にとって、安定した SKU の主力製品です。

ロータリー ダイカットマシンは ロングランに威力を発揮します。工具のコストは高くなる可能性がありますが、単価は急速に下がります。ウェブ操作が主なスキルになります。張力のコントロールが弱いと、カスの浮き上がりが早くなります。材料が伸びる場合は、閉ループ制御が必要になる場合があります (検証が必要)。

柔軟なラベルワークフローのためのセミロータリーダイカット

セミロータリーはロータリーダイスを使用しますが、割り出しを行います。複雑なリピート部分も無駄なくカットできます。ラベル変換で人気です。頻繁な転職にも対応します。多くのチームは、注文サイズが週ごとに異なることを好みます。

柔軟性が必要なときに役立ちます。短い繰り返しでの材料の無駄も削減できます。オーダーが頻繁に異なる場合は、セミロータリーでマージンを保護できます。また、多くの店舗でのより迅速な切り替えもサポートしています。

工具を使わずにスピードが必要な場合のデジタルダイカット

デジタルダイカットではブレードまたはレーザーを使用します。物理的なダイは必要ありません。サンプリングや素早い変更に最適です。少量から中量の作業にも適しています。設計が変更され続ける場合でも、ツーリングのリスクが軽減されます。

デジタルは必ずしも安いわけではありません。大規模な実行ではユニットあたりの速度が遅くなる可能性があります。エッジの仕上げは素材によって異なる場合があります。パッケージング チームにとって、これは強力なプロトタイプ ツールです。多くの人はこれを、 プロトタイプをパッケージ化するためのデジタル ダイカット マシンと呼んでいますが、まさにそれがぴったりです。また、多くのバージョンを使用した短期間のマーケティング活動にも機能します。

早見表

| 方法 |

に最適な |

代表的な材料 |

セットアップ |

コスト 規模に応じた単価 |

速度 |

注意事項 |

| フラットベッド |

カートン、厚いシート |

板紙、段ボール |

中くらい |

良い |

中くらい |

強い折り目、しっかりしたコントロール |

| ロータリー |

大量のロール作業 |

ラベル、フィルム、フォーム |

高い |

最高 |

高い |

強力な張力制御が必要 |

| セミロータリー |

変数ラベルジョブ |

ラベル、フィルム |

中くらい |

良い |

中~高 |

無駄が減ることが多い |

| デジタル |

サンプル、ショートラン |

紙、薄板、フィルム |

低い |

より高い |

低~中 |

高速な反復に最適 |

結果に影響を与える金型、工具、機械部品

ダイの種類と「カスタム ダイ」の実際の意味

金型はお客様の形状に合わせた切削工具です。包装にはスチールルールダイスが使用されることがよくあります。板にセットされたナイフです。ラベルでは多くの場合、回転システム用のフレキシブル ダイが使用されます。一部の作業では長寿命を実現するために固体金型を使用します。各タイプはリードタイムとエッジ品質に影響します。

「カスタム金型」とは、リードタイムとリピートコストを意味します。また、ダイラインをロックする必要があることも意味します。後から形状を変更する場合は再度料金をいただく場合がございます。そのため、チームは最初にプロトタイプを作成し、次にコミットします。また、ショップが適切なファイルを実行できるように、バージョン管理を維持するのにも役立ちます。

プレート、パッド、シム、圧力制御

プレートとパッドは磨耗します。機械と金型を保護します。シムでクリアランスを微調整します。わずかな変更により、切断深さが変化する可能性があります。時間の経過とともに、プレートの磨耗により結果が変化します。摩耗を無視すると、一日中設定を追い続けることになります。

カットが不完全な場合は、圧力が低下している可能性があります。バリや潰れ跡がある場合は、圧力が高い可能性があります。シート全体に不均一なカットが見られる場合は、レベリングがずれている可能性があります。メンテナンスを適切に行えば、このような問題はほとんど発生しません。また、バッチ全体でカットエッジの一貫性を保ちます。

速度と再現性を高める機械の機能

ダイカットマシンは力だけではありません。それはコントロール性と剛性です。剛性の高いフレームが振動を軽減します。安定したガイドレールによりドリフトが軽減されます。信頼性の高いクラッチとブレーキの動作によりタイミングが向上します。一貫したフィードにより位置合わせが向上します。これらの機能は、薄いフィルムや公差が厳しい場合にさらに重要になります。

自動化も重要です。コンピュータ制御によりセットアップを迅速化し、人的エラーを削減できます。集中潤滑によりダウンタイムを短縮できます (要検証)。これらの機能は、長時間の走行や許容誤差が厳しい場合に最も重要になります。また、新しいオペレーターがより早く安定した出力に達するのにも役立ちます。

日常の操作に重要な安全機能

生産において安全性はオプションではありません。多くのシステムでは、緊急停止、ガード、インターロックが使用されています。位置制御用にリミットスイッチを追加するものもあります (要検証)。これらの機能により事故を防止し、渋滞時の被害を軽減します。また、工具を保護し、予期せぬダウンタイムを削減します。

また、稼働時間も保護されます。プロセスが安全になるということは、ニアミスによる停止が少なくなるということです。規制された業界の監査もサポートします。一部の工場では、安全設計が購入要件となっています。

打ち抜き可能な材質と代表的な用途

| 材質・製品 |

一般的な用途 |

推奨加工方法 |

注意事項 |

| 板紙カートン |

折り畳み梱包 |

フラットベッド |

折り目の品質は重要です |

| 段ボールディスプレイ |

小売POP |

フラットベッド |

安定した圧力が必要 |

| ラベル(フェイス+ライナー) |

ステッカー、ブランディング |

ロータリー・セミロータリー |

キスカットにはライナーコントロールが必要 |

| 映画 |

保護性、機能性 |

ロータリー |

緊張と指導が重要 |

| フォーム/EVA |

クッション材、シール材 |

ロータリー |

ネスティングとストリッピングのバランス |

| テープ |

接着、マスキング |

ロータリー |

糊残りのチェックが必要 |

| ガスケット |

シール部品 |

ロータリー/フラットベッド |

内側の穴にはきれいなエッジが必要です |

包装: カートン、段ボール、小売ディスプレイ

梱包には一貫した折り目が必要です。カートンはきれいに折りたたまれ、四角く閉じる必要があります。ダイカットでは、切断と折り目付けを 1 つのパスで組み合わせます。これにより、ハンドリングとミスアライメントが軽減されます。自動梱包ラインへの適合性も向上します。

板紙の厚さとコーティングは結果に影響します。鋭い折り目があるとコーティングにひび割れが生じる可能性があります。チームは折り目ルールと圧力を調整することがよくあります。また、折り目も早期にテストします。これにより、後期段階での拒絶反応が防止されます。高級カートンの場合、小さな亀裂でも返品の原因となる場合があります。

ラベルとステッカー: キスカットとスルーカット

ラベルにはキスカットがよく使われます。ライナーをそのままの状態に保ちます。また、実稼働環境でのアプリケーションも高速化されます。シートシールやパーツなどにスルーカットを使用します。この選択は、廃棄物の除去方法と部品の発送方法に影響します。

接着剤はすべてを変えます。一部の接着剤は熱と圧力によって「にじみ出る」ことがあります。そうすることで、後でエッジが向上する可能性があります。ライナーの剛性も剥離に影響します。を行う場合は キスカッティングラベル、フェイスストックとライナーをセットでテストする必要があります。 24 時間後の剥離動作もテストする必要があります (検証が必要)。

工業用加工: フォーム、テープ、フィルム、ガスケット

工業用部品には、厳密な形状ときれいなエッジが必要です。フォームとテープが一般的です。張力が間違っているとフィルムが伸びる可能性があります。多くのガスケットでは、一貫した内側の穴と外側のエッジが必要です。一般的な用途には、シール、クッション、断熱などがあります。

ここではロータリーダイカットが一般的です。連続ウェブをうまく処理します。ネストレイアウトにより歩留まりが向上します。ただし、ネストが強すぎると、マトリックスを除去するときに破れてしまう可能性があります。最適なレイアウトでは、歩留まりと安定性のバランスが取れます。多くのチームは、切り替えを減らすためにロール幅とコア サイズも計画しています。

より難しいまたはよりトリッキーな材料とそれらへのアプローチ方法

素材によってはきれいに切るのが難しいものもあります。厚いプラスチックはバリが出る可能性があります。柔らかいゴムは変形する可能性があります。一部の複合材料は層間剥離する可能性があります。これらの問題には、プレッシャーだけでなくプロセスの変更も必要です。力だけを増やすとスタックが損傷する可能性があります。

チームは、より鋭利なツール、異なる金型角度、またはより遅い速度を使用する場合があります。方法を切り替えることもあります。フラットベッド印刷機は、厚いシートをより適切に処理できる場合があります。回転ラインの方がフィルムをより適切に処理できる場合があります。材料の挙動が方法の選択の指針となるはずです。また、さまざまな硬度レベルやコーティングをテストするのにも役立ちます。

よりクリーンなダイカットのための設計とダイラインのチェックリスト

印刷業者とコンバーターが期待する Dieline ファイルのセットアップ

適切なダイライン ファイルを使用すると、やり取りが減少します。カット、折り目、パーフ、キスカットを別のレイヤーに保存します。明確な特色と名前を使用します。最終的にエクスポートする前に、ダイライン レイヤーをロックします。コンバーターが要求する形式でエクスポートします。これにより、製造現場での推測を避けることができます。

スケールと単位に関するメモも含めてください。キー ディメンションを別のレイヤーに追加します。これは迅速な検証に役立ちます。また、ファイルのハンドオフ中の「サイレント」スケーリング エラーも回避します。ダイラインを変更する場合は、ファイル名のバージョン ラベルを変更します。

手戻りを防ぐブリード、安全ゾーン、公差

印刷された作品には、カットラインを超える裁ち落としが必要です。小さなカットのずれを隠します。また、カラーブロックの白いエッジも防ぎます。セーフ ゾーンは、テキストとアイコンが切り取られるのを防ぎます。これらのルールは単純ですが、コストのかかる再印刷を節約できます。

公差は工法や材質により異なります(要検証)。多くのチームは小さな変化を計画し、それに基づいて設計を行っています。また、切り口付近の小さなテキストも避けられます。これは安い保険です。ブランドカラーが重要な場合は、ストロークまたは背景バッファーを追加することを検討してください。

破れや歪みを引き起こす形状と再設計方法

一部の形状は剥離中に失敗します。鋭い内側の角は引っかかる可能性があります。薄いブリッジは裂ける可能性があります。小さな穴にほこりがたまり、エッジが荒れてしまう可能性があります。鋭角な角度は柔らかい素材を変形させる可能性があります。いくつかの実行を確認すれば、これらの失敗は予測可能です。

多くの場合、修正は簡単です。角に小さな半径を追加します。橋を広げます。パスを簡素化します。必要な場合を除き、極薄の機能は避けてください。これらの変更により、スクラップを迅速に削減できます。また、工具の寿命も長くなります。

プロトタイプ戦略: デジタルでテストする場合と金型を注文する場合

プロトタイプの選択はリスクに見合ったものでなければなりません。初期のジオメトリ チェックにはデジタル カットを使用します。材料に折り目をつけてフィットさせる場合は、物理的な金型を使用します。パッケージングの場合、物理的なサンプルによって折り目の問題が早期に判明することがよくあります。また、コーティングが折り目に対してどのように作用するかも明らかになります。

一般的なアプローチがうまく機能します。ダイラインが安定するまでデジタルで繰り返します。次に、実際のテスト用に金型を注文します。承認後、選択したダイカットマシンで生産をスケールします。これにより、スピードと信頼性の両方が維持されます。

プリプレスチェックリスト表

| 項目 |

重要な理由 |

クイックルール |

| 個別のアクションレイヤー |

間違った工具の使用を防止 |

カット/折り目/パーフスプリット |

| ダイラインのスポットカラー |

行を読みやすく保つ |

明確な名前を使用する |

| カットを超えたブリード |

小さな変化を隠す |

裁ち落としを追加する (要検証) |

| 安全地帯インサイドカット |

テキストを保護します |

テキストをバッファ内に保持する |

| 丸い角 |

ストリップを助ける |

小さな半径を追加 |

| 最初の記事のサンプル |

失敗をキャッチする |

完全に実行する前に承認する |

コスト、スピード、品質: 適切なダイカッティングマシンの選び方

実際の ROI では、ダイカットが手作業のカットを上回る場合

非常に少量の場合は手作業で切断できます。音量を上げると失敗します。形状が複雑な場合も失敗します。再現性が重要な場合は、ダイカットが最適です。人件費が高額な場合にも有利です。部品同士が一致するため、手戻りが軽減されます。

単純な決定ルールが役に立ちます。同じ形状を頻繁にカットする場合は、ダイスを使用します。毎日形を変える場合は、デジタルを検討してください。ラベルを大規模に実行する場合は、ロータリーを検討してください。手法をビジネスモデルに合わせてください。工具のリードタイムが重要となる場合があるため、納期も考慮してください。

工具コストと単価: 量に応じて何が変わるか

物理的なダイを使用すると、セットアップコストが追加されます。繰り返し実行する際の単価を削減します。デジタルはセットアップコストが低いです。大規模化しても単価を高く保つことができます。このトレードオフがほとんどの購入決定の原動力となります。それは見積もり戦略にも影響します。

すばやくモデリングできます。総コスト = セットアップ + (単価 × 数量)。予想される量でメソッドを比較します。損益分岐点はすぐに現れることがよくあります (要検証)。これにより、「安価なマシン」の間違いを防ぐことができます。また、初期の実行をアウトソーシングする必要があるかどうかを決定するのにも役立ちます。

廃棄物と歩留まり: レイアウトとプロセスの選択によりコストを節約する方法

無駄は隠れた利益損失です。レイアウトが収益を左右します。ネストすることで無駄を減らすことができます。粒子の方向は板紙の折り強度に影響を与える可能性があります。マトリックスのストリッピングにより、余分なスペースが強制される可能性があります。歩留まりを無視すると、単位あたりのコストが上昇します。

プロセスの選択も重要です。回転式なので取り扱いの無駄を削減できます。フラットベッドは厚いシートでも歪みを軽減できます。セミロータリーは短い繰り返しの無駄を減らすことができます。速度を主張するだけでなく、生産量計画を示すようサプライヤーに依頼してください。シンプルなネストのモックアップを作成すると、大幅な節約が明らかになります。

製造現場で測定できる品質指標

優れたチームは意見ではなく品質を評価します。寸法精度を追跡します。トラックエッジの品質。折り目の深さの一貫性を追跡します。印刷時の位置合わせ精度を追跡します。シフトごとのスクラップ率を追跡します。これらのメトリクスを使用すると、メソッドを公平に比較できます。

これらの指標はコストに直接関係します。また、時間の経過とともにセットアップを改善するのにも役立ちます。これらにより、問題が材料、工具、または機械設定に起因するかどうかが明らかになります。また、監査中のサプライヤーの主張もサポートします。

信頼性の高い生産のためのセットアップ、メンテナンス、トラブルシューティング

最初から不良カットを防ぐセットアップ手順

実際のマテリアルでセットアップを開始します。ダイラインのバージョンがダイと一致していることを確認します。圧力は一度に設定するのではなく、徐々に設定してください。トンボの確認は早めに行ってください。サンプルを折って折り目の品質を確認します。これにより、立ち上げ後の驚きが軽減されます。

廃棄物の除去動作も確認します。試験片のマトリックスを剥離します。破れや浮きに注意してください。速度を上げる前に、レイアウトまたは圧力を調整します。これにより、不良部品の長期稼働が防止されます。接着剤を使用する場合は、早めに残留物の蓄積を確認してください。

一般的な型抜きの問題を迅速に解決

多くの問題には繰り返しの原因があります。不完全な切断は、多くの場合、圧力が低いか工具が磨耗していることを意味します。クラッシュマークは多くの場合、高圧またはプレートの摩耗を意味します。位置ずれは、多くの場合、フィードの問題やマークの読み取りの問題を意味します。裂けるということは、多くの場合、鋭い角や細い橋を意味します。症状を謎ではなく信号として扱います。

クイック診断テーブルを使用します。トレーニングをスピードアップし、出力を安定させます。

| 症状 |

考えられる原因 |

迅速な修正 |

| 不完全なカット |

低圧、磨耗したダイ |

圧力を上げ、金型を検査する |

| クラッシュマーク |

高圧で磨耗したプレート |

圧力を下げ、プレートを交換します |

| 位置ずれ |

送りドリフト、マークエラー |

ガイドを確認し、マークセンサーを確認してください |

| マトリックス引き裂き |

鋭い角、しっかりとした入れ子 |

半径を追加し、間隔を緩めます |

| バリ・ザラつき |

工具が鈍い、クリアランスが間違っている |

研磨・交換、シム調整 |

ダウンタイムと廃棄物を削減するメンテナンスルーチン

スクラップに比べてメンテナンスが安価です。プレートを清潔で平らな状態に保ちます。摩耗部品をスケジュールに従って検査します。潤滑ルーチンを監視します。ほこりや接着剤の残留物を頻繁に掃除してください。摩耗したパッドは故障する前に交換してください。これらの手順により、設定が安定した状態に保たれます。

自動システムでは、センサーとガイドをチェックします。小さな読み間違いが大きな変化を引き起こす可能性があります。調整の簡単なログを記録します。時間が経つにつれて、これはより迅速なセットアップのためのプレイブックになります。また、1 つの材料または金型に関連する繰り返し発生する問題を特定するのにも役立ちます。

安全性と一貫性を向上させるオペレーターの習慣

オペレーターは毎日結果を形成します。ジャム中はロックアウト規則に従う必要があります。彼らは決して警備員を迂回してはいけません。餌場に手を近づけないようにする必要があります。カットがずれた場合は機械を停止する必要があります。これらの習慣は事故を防ぎ、工具を保護します。

プロセスチェックも実行する必要があります。一定の間隔で部品をサンプリングします。スクラップの原因を記録します。シフト間でメモを共有します。これにより、チーム間でダイカットマシンの安定性が維持されます。また、新しいスタッフがより早く学習できるようになります。

結論

ダイカットにより材料を大規模に成形し、きれいなカット、折り目、ミシン目を一貫した結果で実現します。最適な方法は、量、材質、公差によって異なります。フラットベッドはカートンや厚いシートに適しており、回転式は大量のロールやラベルに適しており、半回転式は柔軟なラベル作業をサポートし、デジタルは高速プロトタイプや短納期に役立ちます。実際的な次のステップは、用途と材料を確認し、クリーンなダイラインとチェックリストを準備し、最初の製品チェックを実行し、設定が安定したら生産を拡大することです。

Daishi Printing Machinery Co., Ltd. は、信頼性の高い制御、再現可能な出力、生産効率に重点を置いた打抜き機ソリューションを提供し、バイヤーがスクラップを削減し、コストを予測可能に保つのを支援します。

よくある質問

Q: ダイカットとは何ですか?なぜそれを使用するのですか?

A: 多くの場合、ダイカットマシンを使用して、部品を迅速かつ一貫して成形します。

Q: ダイカットマシンはワンパスでどのように機能しますか?

A: カッティングスタックを通してダイを押して、カットまたは折り目を付けます。

Q: フラットベッドとロータリーダイカットの違いは何ですか?

A: フラットベッドは厚いシーツに適しています。ロータリーは、ダイカットマシン上でロールを高速で実行します。

Q: ラベルにおけるキスカットとは何ですか?

A: きれいに剥がすために、ダイカットマシンはライナーではなくフェイスストックをカットします。

Q: ダイカットコストに最も影響を与えるのは何ですか?

A: 量、工具、廃棄物、およびダイカットマシンのセットアップ時間。

Q: カットが不完全または粗くなるのはなぜですか?

A: ダイカットマシンの圧力、摩耗、またはシムが外れている可能性があります。