परिचय

'समान' हिस्से अभी भी अलग-अलग क्यों आते हैं? बदलाव कट से शुरू होता है. डाई कटिंग एक डिज़ाइन को लगातार कट, सिलवटों और छिद्रों में बदल देती है। ए डाई कटिंग मशीन इसे दोहराने योग्य बनाती है।

इस गाइड में, आप सीखेंगे कि यह कैसे काम करता है, तरीके कैसे भिन्न होते हैं, और दौड़ने से पहले क्या पूछना है।

डाई कटिंग मशीन पर डाई कटिंग कैसे काम करती है

कैसे एक आकृति एक डायलाइन बन जाती है

डाई कट का काम डायलाइन के रूप में शुरू होता है। यह कट और क्रीज़ के लिए एक 'मानचित्र' है। इसमें कट लाइन, क्रीज़ लाइन और वेध शामिल हैं। इसमें लेबल के लिए किस-कट लाइनें भी शामिल हो सकती हैं। अच्छी डायलाइनें स्क्रैप और देरी को कम करती हैं। वे उद्धरण भी तेजी से देते हैं, क्योंकि आपूर्तिकर्ता अपशिष्ट और टूलींग का अनुमान लगा सकते हैं।

अधिकांश टीमें सीएडी या इलस्ट्रेटर में डायलाइन का निर्माण करती हैं। वे प्रत्येक क्रिया को उसकी अपनी परत पर रखते हैं। वे निर्यात से पहले डाइलाइन परत को भी लॉक कर देते हैं। यह अंतिम समय की शिफ्ट और खराब पंजीकरण को रोकता है। यदि आप दीर्घ-पूंछ वाला उत्तर चाहते हैं, तो यह है: डाई कटिंग शुरू करने के लिए एक डायलाइन कैसे बनाएं । क्रियाओं को अलग करके और उन्हें स्पष्ट रूप से नाम देकर इसका अर्थ स्पष्ट इकाइयों और स्केल नोट्स का उपयोग करना भी है।

कटिंग स्टैक के अंदर क्या है

डाई कटिंग परतों के माध्यम से नियंत्रित बल का उपयोग करती है। मूल स्टैक सरल है. इसमें सामग्री, डाई या काटने का उपकरण और एक काटने की प्लेट या पैड है। फ्लैटबेड सिस्टम नीचे दबाते हैं। रोटरी सिस्टम सिलेंडरों को पिंच करते हैं। दोनों मामलों में, निकासी और दबाव बढ़त की गुणवत्ता निर्धारित करते हैं। एक स्थिर स्टैक शीट या वेब पर कटों को एक समान रखता है।

यदि दबाव बहुत कम है, तो कटौती अधूरी रह जाती है। यदि दबाव बहुत अधिक है, तो प्लेटें तेजी से घिसती हैं। आप पेपरबोर्ड पर क्रश के निशान भी देख सकते हैं। कई शीट सिस्टम दबाव को स्थिर रखने के लिए टिकाऊ फ्रेम और कठोर गाइड रेल का उपयोग करते हैं (सत्यापन की आवश्यकता है)। स्थिरता साफ कटौती और निरंतर बदलाव के बीच का अंतर है। यह तब भी मदद करता है जब आपके काम में बारीक विवरण और तंग कोने हों।

डाई कटिंग काटने के अलावा और क्या कर सकती है?

डाई कटिंग ''किसी आकृति को काटने'' से कहीं अधिक है। यह डिब्बों को मोड़ने के लिए क्रीज कर सकता है। यह आंसू रेखाओं को छिद्रित कर सकता है। यह प्रीमियम अनुभव के लिए लोगो को उभार सकता है। यह भी कर सकता है । स्टील रूल डाई कटिंग मोटे पैकेजिंग बोर्डों के लिए ये क्रियाएं एक ही बार में हो सकती हैं, जिससे प्रबंधन में बचत होती है।

लेबल में किस-कट आम बात है। यह फेस स्टॉक को काटता है, लाइनर को नहीं। थ्रू-कट दोनों परतों से होकर गुजरता है। प्रत्येक क्रिया को अपने स्वयं के दबाव लक्ष्य की आवश्यकता होती है। इसीलिए आपको डाइलाइन क्रियाओं को स्पष्ट रूप से लेबल करना चाहिए। यह यह नोट करने में भी मदद करता है कि कौन सा पक्ष डाई के सामने है, क्योंकि कोटिंग गलत पक्ष पर दरार कर सकती है।

फीडिंग और पंजीकरण कैसे भागों को सटीक रखते हैं

फीडिंग पैमाने पर सटीकता तय करती है। शीट-फेड डाई कटिंग मशीन लगातार ग्रिपर और गाइड पर निर्भर करती है। रोल-फेड लाइन वेब टेंशन और एज गाइडिंग पर निर्भर करती है। दोनों बहाव को ठीक करने के लिए पंजीकरण चिह्नों का उपयोग करते हैं। यदि अंक बदलते हैं, तो आपका कट भी बदल जाता है। यहां तक कि छोटा सा बहाव भी मुद्रित खिड़की या बॉर्डर को बर्बाद कर सकता है।

मुद्रित कार्य के लिए, पंजीकरण महत्वपूर्ण है। लोगो और विंडोज़ पर एक छोटी सी त्रुटि स्पष्ट हो जाती है। टीमें अक्सर पहले शीट का परीक्षण करती हैं, फिर सेटिंग्स को लॉक करती हैं। वे लंबे समय तक चलने के दौरान गर्मी, धूल और कंपन की भी निगरानी करते हैं। वे कारक पंजीकरण को धीरे-धीरे आगे बढ़ा सकते हैं। यदि आप फ़िल्में चलाते हैं, तो आर्द्रता और स्थैतिकता फ़ीड व्यवहार को भी बदल सकती है (सत्यापन की आवश्यकता है)।

काटने के बाद कचरा कैसे निकाला जाता है

काटने के बाद आपको कचरा अवश्य हटा देना चाहिए। लेबल में, यह मैट्रिक्स स्ट्रिपिंग है। पैकेजिंग में, यह ब्लैंकिंग और स्ट्रिपिंग है। बेकार 'जाल' नुकीले कोनों पर फट सकता है। यह डिज़ाइन में पतले पुलों को भी फाड़ सकता है। इसीलिए गोल कोने मदद करते हैं। चिकने रास्ते स्ट्रिपिंग के दौरान रुकावट के बिंदुओं को कम करते हैं।

बेहतर लेआउट से बर्बादी भी कम होती है। घोंसले के आकार से उपज बढ़ सकती है। लेकिन तंग घोंसला बनाने से स्ट्रिपिंग खराब हो सकती है। आपको उपज और निष्कासन क्षमता को संतुलित करना होगा। अच्छे कन्वर्टर्स स्ट्रिपिंग को एक डिज़ाइन बाधा के रूप में मानते हैं, सफाई कदम के रूप में नहीं। वे अपशिष्ट रोल और निपटान की भी योजना बनाते हैं, क्योंकि चिपकने वाला अपशिष्ट महंगा हो सकता है।

ऑपरेटर पूर्ण उत्पादन से पहले गुणवत्ता की पुष्टि कैसे करते हैं

डाई कटिंग मशीन को कभी भी पूरी गति से सीधे नहीं कूदना चाहिए। टीमें पहले टेस्ट कट चलाती हैं। वे कट की गहराई, क्रीज़ गुणवत्ता और पंजीकरण की जाँच करते हैं। फिर वे दबाव, शिम या समय को समायोजित करते हैं। तभी वे उत्पादन की गति में तेजी लाते हैं। यह दिनचर्या स्क्रैप को लंबे समय तक चलने से रोकती है।

वे रन के दौरान सरल मेट्रिक्स को भी ट्रैक करते हैं। वे स्क्रैप दर, किनारे की गुणवत्ता और आयामी बहाव देखते हैं। असफल होने से पहले वे घिसी-पिटी प्लेटों को बदल देते हैं। यह दृष्टिकोण लंबी शिफ्ट में भी आउटपुट को स्थिर रखता है। यह टूलींग जीवन की भी रक्षा करता है, जिससे दीर्घकालिक लागत कम हो जाती है।

| चरण |

क्या होता है |

जाँच करने के लिए |

सामान्य जोखिम की |

| डायलाइन तैयारी |

कट/क्रीज/परफ लाइन बनाएं |

परतें, नामकरण, पैमाना |

गलत पंक्ति प्रकार, गलत संस्करण |

| ढेर की स्थापना |

सामग्री + डाई + प्लेट/पैड |

प्लेट की स्थिति, निकासी |

ओवरकट या अपूर्ण कट |

| फीडिंग एवं रजिस्ट्रेशन |

शीट या वेब फ़ीड लगातार |

गाइड, तनाव, निशान |

बहाव और गलत पंजीकरण |

| परीक्षण में कटौती |

पहले नमूने चलाएँ |

कट की गहराई, क्रीज़ की गुणवत्ता |

स्क्रैप रैंप-अप |

| अपशिष्ट निष्कासन |

पट्टी/खाली कचरा |

मैट्रिक्स का टूटना, रोड़ा बिंदु |

नुकीले कोने, पतले पुल |

| प्रोडक्शन रन |

रैंप गति और मॉनिटर |

स्क्रैप दर, बहाव, घिसाव |

घिसाव के कारण गुणवत्ता में धीमी गिरावट आती है |

डाई कटिंग विधियों की तुलना: फ्लैटबेड, रोटरी, सेमी-रोटरी, डिजिटल

मोटी चादरों और पैकेजिंग के लिए फ्लैटबेड डाई कटिंग

फ्लैटबेड डाई कटिंग एक प्लेट के नीचे एक शीट दबाती है। यह उच्च बल और साफ सिलवटें प्रदान कर सकता है। यह डिब्बों, नालीदार और कठोर बोर्डों के लिए अच्छा काम करता है। यह खुदरा डिस्प्ले के लिए बड़े प्रारूपों का भी समर्थन करता है। कई पैकेजिंग लाइनें इसे पसंद करती हैं क्योंकि सेटअप को देखना और सत्यापित करना आसान है।

एक फ्लैटबेड डाई कटिंग मशीन छोटी से लेकर मध्य अवधि तक फिट बैठती है। जब आपको वास्तविक क्रीज़ की आवश्यकता होती है तो यह पैकेजिंग प्रोटोटाइप में भी फिट बैठता है। सेटअप में समय लगता है, लेकिन बार-बार काम करने पर इसका लाभ मिलता है। यदि आप अक्सर पेपरबोर्ड चलाते हैं, तो फ्लैटबेड एक सुरक्षित आधार रेखा है। यह मोटे ढेरों को भी संभाल सकता है जहां रोटरी को संघर्ष करना पड़ेगा।

तेजी से रोल-टू-रोल उत्पादन के लिए रोटरी डाई कटिंग

रोटरी डाई कटिंग रोल पर लगातार चलती रहती है। इसे गति और दोहराव के लिए बनाया गया है। यह लेबल, टेप, फोम और फिल्मों में आम है। यह उच्च मात्रा में औद्योगिक रूपांतरण का भी समर्थन करता है। कई B2B लाइनों के लिए, यह स्थिर SKU के लिए वर्कहॉर्स है।

एक रोटरी डाई कटिंग मशीन लंबे समय तक चलने पर चमकती है। टूलींग की लागत अधिक हो सकती है, लेकिन इकाई लागत तेजी से गिरती है। वेब हैंडलिंग मुख्य कौशल बन जाता है। यदि तनाव नियंत्रण कमजोर है, तो बर्बादी तेजी से बढ़ती है। यदि आपकी सामग्री खिंचती है, तो आपको बंद-लूप नियंत्रण (सत्यापन की आवश्यकता) की आवश्यकता हो सकती है।

लचीले लेबल वर्कफ़्लो के लिए अर्ध-रोटरी डाई कटिंग

सेमी-रोटरी एक रोटरी डाई का उपयोग करता है, लेकिन यह अनुक्रमित होता है। यह कम अपशिष्ट के साथ जटिल पुनरावृत्तियों को काट सकता है। यह लेबल परिवर्तित करने में लोकप्रिय है। यह बार-बार नौकरी बदलने का भी समर्थन करता है। जब ऑर्डर का आकार सप्ताह-दर-सप्ताह बदलता रहता है तो कई टीमें इसे पसंद करती हैं।

जब आपको लचीलेपन की आवश्यकता होती है तो यह मदद करता है। यह छोटे दोहराव पर सामग्री की बर्बादी को भी कम कर सकता है। यदि आपके ऑर्डर अक्सर बदलते रहते हैं, तो सेमी-रोटरी मार्जिन की रक्षा कर सकता है। यह कई दुकानों में तेजी से बदलाव का भी समर्थन करता है।

जब आपको टूलींग के बिना गति की आवश्यकता हो तो डिजिटल डाई कटिंग

डिजिटल डाई कटिंग में ब्लेड या लेजर का उपयोग किया जाता है। इसके लिए किसी शारीरिक मृत्यु की आवश्यकता नहीं है। यह नमूनाकरण और त्वरित परिवर्तन के लिए बहुत अच्छा है। यह कम से मध्यम मात्रा के काम के लिए भी उपयुक्त है। जब डिज़ाइन बदलते रहते हैं तो यह टूलींग जोखिम को कम कर देता है।

डिजिटल हमेशा सस्ता नहीं होता. बड़े रनों पर यह प्रति यूनिट धीमी हो सकती है। किनारे की फिनिश सामग्री के अनुसार भिन्न हो सकती है। पैकेजिंग टीमों के लिए, यह एक मजबूत प्रोटोटाइप टूल है। कई लोग इसे पैकेजिंग प्रोटोटाइप के लिए डिजिटल डाई कटिंग मशीन कहते हैं , और यह अच्छी तरह से फिट बैठता है। यह कई संस्करणों के साथ शॉर्ट मार्केटिंग रन के लिए भी काम करता है।

त्वरित तुलना तालिका

| विधि |

के लिए सर्वोत्तम, |

विशिष्ट सामग्रियों |

सेटअप लागत, |

पैमाने पर इकाई लागत, |

स्पीड |

नोट्स |

| फ्लैटबेड |

डिब्बों, मोटी चादरें |

पेपरबोर्ड, नालीदार |

मध्यम |

अच्छा |

मध्यम |

मजबूत क्रीज़िंग, ठोस नियंत्रण |

| रोटरी |

उच्च मात्रा में रोल कार्य |

लेबल, फिल्म, फोम |

उच्च |

श्रेष्ठ |

उच्च |

मजबूत तनाव नियंत्रण की जरूरत है |

| अर्द्ध रोटरी |

परिवर्तनीय लेबल नौकरियाँ |

लेबल, फ़िल्में |

मध्यम |

अच्छा |

मध्यम ऊँचाई |

अक्सर बर्बादी कम कर देता है |

| डिजिटल |

नमूने, लघु रन |

कागज, पतले बोर्ड, फिल्में |

कम |

उच्च |

न्यून मध्यम |

तेज़ पुनरावृत्ति के लिए बढ़िया |

डाई, टूलींग और मशीन के पुर्ज़े जो परिणामों को प्रभावित करते हैं

डाई के प्रकार और 'कस्टम डाई' का वास्तव में क्या मतलब है

डाई वह काटने का उपकरण है जो आपके आकार से मेल खाता है। पैकेजिंग में अक्सर स्टील रूल डाई का उपयोग किया जाता है। वे एक बोर्ड में रखे गए चाकू हैं। रोटरी सिस्टम के लिए लेबल अक्सर लचीले डाई का उपयोग करते हैं। कुछ नौकरियाँ लंबे जीवन के लिए ठोस डाई का उपयोग करती हैं। प्रत्येक प्रकार लीड समय और किनारे की गुणवत्ता को प्रभावित करता है।

'कस्टम डाई' का अर्थ है लीड टाइम और रिपीट लागत। इसका मतलब यह भी है कि आपको डायलाइन को लॉक करना होगा। यदि आप बाद में आकार बदलते हैं, तो आप दोबारा भुगतान कर सकते हैं। इसीलिए टीमें पहले प्रोटोटाइप बनाती हैं, फिर प्रतिबद्ध होती हैं। यह संस्करण नियंत्रण रखने में भी मदद करता है, इसलिए दुकान सही फ़ाइल चलाती है।

प्लेटें, पैड, शिम और दबाव नियंत्रण

प्लेटें और पैड घिस जाते हैं। वे मशीन और डाई की रक्षा करते हैं। शिम्स फाइन-ट्यून क्लीयरेंस। छोटे परिवर्तन कट की गहराई को बदल सकते हैं। समय के साथ, प्लेट घिसाव के परिणाम बदल जाते हैं। यदि आप घिसाव को नजरअंदाज करते हैं, तो आप पूरे दिन सेटिंग्स का पीछा करते रहेंगे।

यदि आप अधूरे कट देखते हैं, तो दबाव कम हो सकता है। यदि आपको गड़गड़ाहट या कुचलने के निशान दिखाई देते हैं, तो दबाव अधिक हो सकता है। यदि आपको शीट पर असमान कट दिखाई देते हैं, तो लेवलिंग बंद हो सकती है। अच्छा रखरखाव इन समस्याओं को दुर्लभ रखता है। यह आपके कटे हुए किनारों को बैचों में एक समान रखता है।

मशीन की विशेषताएं जो गति और दोहराव को बढ़ाती हैं

डाई कटिंग मशीन सिर्फ बल नहीं है। यह नियंत्रण और कठोरता है. एक कड़ा फ्रेम कंपन को कम करता है। स्थिर गाइड रेल बहाव को कम करती है। विश्वसनीय क्लच और ब्रेक व्यवहार से समय में सुधार होता है। लगातार फीडिंग से पंजीकरण में सुधार होता है। जब आप पतली फ़िल्में या कड़ी सहनशीलता चलाते हैं तो ये सुविधाएँ अधिक मायने रखती हैं।

स्वचालन भी मायने रखता है. कम्प्यूटरीकृत नियंत्रण सेटअप को गति दे सकते हैं और मानवीय त्रुटि को कम कर सकते हैं। केंद्रीय स्नेहन डाउनटाइम में कटौती कर सकता है (सत्यापन की आवश्यकता है)। ये विशेषताएं लंबे समय तक चलने और कड़ी सहनशीलता पर सबसे अधिक मायने रखती हैं। वे नए ऑपरेटरों को तेजी से स्थिर आउटपुट तक पहुंचने में भी मदद करते हैं।

सुरक्षा सुविधाएँ जो दैनिक परिचालन में मायने रखती हैं

उत्पादन में सुरक्षा वैकल्पिक नहीं है. कई सिस्टम आपातकालीन स्टॉप, गार्ड और इंटरलॉक का उपयोग करते हैं। कुछ लोग स्थिति नियंत्रण के लिए सीमा स्विच जोड़ते हैं (सत्यापन की आवश्यकता है)। ये सुविधाएँ दुर्घटनाओं को रोकती हैं और जाम के दौरान क्षति को कम करती हैं। वे टूलींग की सुरक्षा भी करते हैं और आश्चर्यजनक डाउनटाइम को भी कम करते हैं।

वे अपटाइम की भी सुरक्षा करते हैं. एक सुरक्षित प्रक्रिया का मतलब है निकट चूक से कम रुकावटें। यह विनियमित उद्योगों में ऑडिट का भी समर्थन करता है। कुछ संयंत्रों में, सुरक्षा डिज़ाइन एक क्रय आवश्यकता है।

सामग्री जिसे आप काट सकते हैं और विशिष्ट अनुप्रयोग

| सामग्री/उत्पाद |

सामान्य उपयोग |

अनुशंसित विधि |

नोट्स |

| पेपरबोर्ड डिब्बों |

तह पैकेजिंग |

फ्लैटबेड |

क्रीज़ की गुणवत्ता महत्वपूर्ण है |

| नालीदार डिस्प्ले |

खुदरा पीओपी |

फ्लैटबेड |

स्थिर दबाव की जरूरत है |

| लेबल (चेहरा + लाइनर) |

स्टिकर, ब्रांडिंग |

रोटरी/अर्ध-रोटरी |

किस-कट के लिए लाइनर नियंत्रण की आवश्यकता होती है |

| फिल्में |

सुरक्षात्मक, कार्यात्मक |

रोटरी |

तनाव और मार्गदर्शक बात |

| फोम/ईवीए |

गद्दी लगाना, मुहर लगाना |

रोटरी |

नेस्टिंग बनाम स्ट्रिपिंग बैलेंस |

| टेप |

बंधन, मुखौटा लगाना |

रोटरी |

चिपकने वाले अवशेषों की जाँच की आवश्यकता है |

| गैस्केट |

भागों को सील करना |

रोटरी/फ्लैटबेड |

भीतरी छिद्रों को साफ किनारों की आवश्यकता होती है |

पैकेजिंग: कार्टन, नालीदार, खुदरा डिस्प्ले

पैकेजिंग के लिए लगातार सिलवटों की आवश्यकता होती है। एक कार्टन को साफ-साफ मोड़ना चाहिए और चौकोर बंद करना चाहिए। डाई कटिंग एक पास में कटिंग और क्रीज़िंग को जोड़ती है। इससे हैंडलिंग और मिसलिग्न्मेंट कम हो जाता है। यह स्वचालित पैकिंग लाइनों पर फिट में भी सुधार करता है।

पेपरबोर्ड की मोटाई और कोटिंग परिणामों को प्रभावित करती है। तेज सिलवटों पर कोटिंग्स टूट सकती हैं। टीमें अक्सर क्रीज नियमों और दबाव को समायोजित करती हैं। वे फोल्ड लाइनों का भी जल्दी परीक्षण करते हैं। यह देर से होने वाली अस्वीकृति को रोकता है। हाई-एंड डिब्बों के लिए, छोटी दरारें भी रिटर्न का कारण बन सकती हैं।

लेबल और स्टिकर: किस-कट बनाम थ्रू-कट

लेबल अक्सर किस-कट का उपयोग करते हैं। यह लाइनर को बरकरार रखता है। यह उत्पादन में अनुप्रयोग को भी गति देता है। थ्रू-कट का उपयोग शीट स्टिकर या भागों के लिए किया जाता है। चुनाव इस बात को प्रभावित करता है कि आप कचरा कैसे हटाते हैं और आप भागों को कैसे भेजते हैं।

चिपकने वाले सब कुछ बदल देते हैं। कुछ चिपकने वाले पदार्थ गर्मी और दबाव के कारण 'रिसने' लगते हैं। वह बाद में किनारों को उठा सकता है। लाइनर की कठोरता स्ट्रिपिंग को भी प्रभावित करती है। यदि आप चुंबन काटने वाले लेबल करते हैं , तो आपको एक सेट के रूप में फेस स्टॉक और लाइनर का परीक्षण करना चाहिए। आपको 24 घंटों के बाद छिलके के व्यवहार का भी परीक्षण करना चाहिए (सत्यापन की आवश्यकता है)।

औद्योगिक रूपांतरण: फोम, टेप, फिल्म, गास्केट

औद्योगिक भागों को चुस्त आकार और साफ किनारों की आवश्यकता होती है। फोम और टेप आम हैं। यदि तनाव ग़लत हो तो फ़िल्में खिंच सकती हैं। कई गैसकेटों को लगातार आंतरिक छेद और बाहरी किनारों की आवश्यकता होती है। सामान्य उपयोगों में सीलिंग, कुशनिंग और इन्सुलेशन शामिल हैं।

रोटरी डाई कटिंग यहाँ आम है। यह निरंतर जालों को अच्छी तरह से संभालता है। नेस्टिंग लेआउट से उपज में सुधार हो सकता है। लेकिन मैट्रिक्स हटाने के दौरान बहुत कड़ा घोंसला टूट सकता है। सर्वोत्तम लेआउट उपज और स्थिरता को संतुलित करता है। कई टीमें बदलावों को कम करने के लिए रोल की चौड़ाई और कोर आकार की भी योजना बनाती हैं।

कठिन या पेचीदा सामग्री और उनसे कैसे निपटें

कुछ सामग्रियों को सफाई से काटना कठिन होता है। मोटे प्लास्टिक में गड़गड़ाहट हो सकती है। नरम रबर ख़राब हो सकता है। कुछ कंपोजिट नष्ट हो सकते हैं। इन मुद्दों पर सिर्फ दबाव की नहीं बल्कि प्रक्रिया में बदलाव की जरूरत है। यदि आप केवल बल बढ़ाते हैं, तो आप स्टैक को नुकसान पहुंचा सकते हैं।

टीमें तेज़ टूलिंग, अलग-अलग डाई एंगल या धीमी गति का उपयोग कर सकती हैं। वे तरीका भी बदल सकते हैं. एक फ्लैटबेड प्रेस मोटी चादरों को बेहतर ढंग से संभाल सकती है। एक रोटरी लाइन फिल्मों को बेहतर ढंग से संभाल सकती है। भौतिक व्यवहार को विधि चयन का मार्गदर्शन करना चाहिए। यह विभिन्न कठोरता स्तरों और कोटिंग्स का परीक्षण करने में भी मदद करता है।

क्लीनर डाई कटिंग के लिए डिज़ाइन और डाइलाइन चेकलिस्ट

डाइलाइन फ़ाइल सेटअप जिसकी प्रिंटर और कन्वर्टर्स अपेक्षा करते हैं

एक अच्छी डाइलाइन फ़ाइल आगे-पीछे कम करती है। कट, क्रीज़, पर्फ़ और किस-कट को अलग-अलग परतों पर रखें। स्पष्ट स्थान वाले रंगों और नामों का प्रयोग करें। अंतिम निर्यात से पहले डाइलाइन परत को लॉक करें। आपके कनवर्टर द्वारा अनुरोधित प्रारूप में निर्यात करें। इससे दुकान के फर्श पर अनुमान लगाने से बचा जा सकता है।

पैमाने और इकाइयों पर एक नोट भी शामिल करें। एक अलग परत पर मुख्य आयाम जोड़ें। इससे त्वरित सत्यापन में मदद मिलती है. यह फ़ाइल हैंडऑफ़ के दौरान 'साइलेंट' स्केलिंग त्रुटियों से भी बचाता है। यदि आप डाइलाइन को संशोधित करते हैं, तो फ़ाइल नाम में संस्करण लेबल बदलें।

रक्तस्राव, सुरक्षित क्षेत्र और सहनशीलता जो पुनः कार्य को रोकती है

मुद्रित कार्य को कट लाइन से अधिक खून की आवश्यकता होती है। यह छोटे कट शिफ्ट को छुपाता है। यह रंग ब्लॉकों पर सफेद किनारों को भी रोकता है। सुरक्षित क्षेत्र टेक्स्ट और आइकन को कटने से बचाते हैं। ये नियम सरल हैं, लेकिन ये महँगे पुनर्मुद्रण को बचाते हैं।

सहनशीलता विधि और सामग्री पर निर्भर करती है (सत्यापन की आवश्यकता है)। कई टीमें एक छोटे से बदलाव और इसके चारों ओर डिज़ाइन की योजना बनाती हैं। वे कटे हुए किनारों के पास छोटे पाठ से भी बचते हैं। यह सस्ता बीमा है. यदि आपके ब्रांड के रंग महत्वपूर्ण हैं, तो स्ट्रोक या बैकग्राउंड बफर जोड़ने पर विचार करें।

वे आकृतियाँ जो फटने या विकृत होने का कारण बनती हैं—और कैसे पुनः डिज़ाइन करें

अलग करने के दौरान कुछ आकृतियाँ विफल हो जाती हैं। नुकीले आंतरिक कोने अटक सकते हैं। पतले पुल फट सकते हैं. छोटे-छोटे छेद धूल से भर सकते हैं और किनारों को खुरदुरा बना सकते हैं। तीव्र कोण नरम सामग्री को विकृत कर सकते हैं। एक बार जब आप कुछ रन देख लेते हैं तो इन विफलताओं का अनुमान लगाया जा सकता है।

सुधार अक्सर सरल होते हैं. कोनों में छोटी त्रिज्याएँ जोड़ें। पुलों को चौड़ा करें. पथों को सरल बनाएं. जब तक आवश्यक न हो अति पतली सुविधाओं से बचें। ये परिवर्तन तेजी से स्क्रैप में कटौती कर सकते हैं। वे टूलींग को लंबे समय तक चलने वाला भी बनाते हैं।

प्रोटोटाइप रणनीति: डिजिटली परीक्षण कब करना है बनाम पासा ऑर्डर करना है

प्रोटोटाइप का चुनाव जोखिम से मेल खाना चाहिए। प्रारंभिक ज्यामिति जांच के लिए डिजिटल कट का उपयोग करें। क्रीज़िंग और फ़िट मैटर होने पर फिजिकल डाई का उपयोग करें। पैकेजिंग के लिए, भौतिक नमूने अक्सर गुना समस्याओं को जल्दी प्रकट करते हैं। इससे यह भी पता चलता है कि कोटिंग सिलवटों पर कैसे व्यवहार करती है।

एक सामान्य दृष्टिकोण अच्छा काम करता है. डाइलाइन स्थिर होने तक डिजिटल रूप से पुनरावृति करें। फिर वास्तविक परीक्षण के लिए डाई का ऑर्डर दें। अनुमोदन के बाद, चयनित डाई कटिंग मशीन पर बड़े पैमाने पर उत्पादन करें। इससे स्पीड और आत्मविश्वास दोनों बना रहता है.

प्रीप्रेस चेकलिस्ट तालिका

| आइटम |

यह क्यों महत्वपूर्ण है |

त्वरित नियम |

| कार्रवाई की परतें अलग करें |

गलत टूलींग को रोकता है |

कट/क्रीज/पूर्ण विभाजन |

| डाइलाइन्स के लिए रंग पहचानें |

पंक्तियों को पठनीय रखता है |

स्पष्ट नामों का प्रयोग करें |

| कटने से ज्यादा खून बहना |

छोटे बदलाव छुपाता है |

ब्लीड जोड़ें (सत्यापन की आवश्यकता है) |

| कट के अंदर सुरक्षित क्षेत्र |

पाठ की सुरक्षा करता है |

टेक्स्ट को बफ़र के अंदर रखें |

| गोल कोनें |

अलग करने में मदद करता है |

छोटी त्रिज्याएँ जोड़ें |

| प्रथम-लेख नमूना |

असफलताओं को पकड़ता है |

पूर्ण संचालन से पहले स्वीकृत करें |

लागत, गति और गुणवत्ता: सही डाई कटिंग मशीन कैसे चुनें

जब डाई कटिंग वास्तविक आरओआई में हाथ कटिंग से आगे निकल जाती है

हाथ से काटने का काम बहुत कम मात्रा में होता है। वॉल्यूम बढ़ने पर यह विफल हो जाता है। जब आकृतियाँ जटिल होती हैं तो यह भी विफल हो जाता है। जब पुनरावृत्ति मायने रखती है तो डाई कटिंग जीत जाती है। यह तब भी जीतता है जब श्रम महंगा होता है। यह पुनः कार्य को कम करता है, क्योंकि हिस्से एक-दूसरे से मेल खाते हैं।

एक सरल निर्णय नियम मदद करता है. यदि आप अक्सर एक ही आकार में काटते हैं, तो डाई का उपयोग करें। यदि आप प्रतिदिन आकार बदलते हैं, तो डिजिटल पर विचार करें। यदि आप बड़े पैमाने पर लेबल चलाते हैं, तो रोटरी पर विचार करें। विधि का व्यवसाय मॉडल से मिलान करें. डिलीवरी समय पर भी विचार करें, क्योंकि टूलींग लीड टाइम मायने रख सकता है।

टूलींग लागत बनाम इकाई लागत: मात्रा के साथ क्या बदलता है

भौतिक डाइज़ से सेटअप लागत जुड़ती है। वे बार-बार चलाने पर इकाई लागत कम कर देते हैं। डिजिटल की सेटअप लागत कम है। यह इकाई लागत को बड़े पैमाने पर उच्च रख सकता है। वह ट्रेडऑफ़ अधिकांश खरीदारी निर्णयों को संचालित करता है। यह आपकी उद्धरण रणनीति को भी प्रभावित करता है।

आप इसे तेजी से मॉडल कर सकते हैं. कुल लागत = सेटअप + (इकाई लागत × मात्रा)। अपनी अपेक्षित मात्रा में तरीकों की तुलना करें। ब्रेक-ईवन बिंदु अक्सर शीघ्रता से प्रकट होता है (सत्यापन की आवश्यकता है)। यह 'सस्ते मशीन' की गलतियों को रोकता है। इससे आपको यह निर्णय लेने में भी मदद मिलती है कि आपको शुरुआती रन को आउटसोर्स करना चाहिए या नहीं।

अपशिष्ट और उपज: कैसे लेआउट और प्रक्रिया चयन से पैसे की बचत होती है

बर्बादी में छिपा हुआ लाभ हानि है। लेआउट उपज को बढ़ाता है। घोंसला बनाने से बर्बादी कम हो सकती है। अनाज की दिशा पेपरबोर्ड में मोड़ने की ताकत को प्रभावित कर सकती है। मैट्रिक्स स्ट्रिपिंग अतिरिक्त रिक्ति को बाध्य कर सकती है। यदि आप उपज को नजरअंदाज करते हैं, तो आपकी प्रति-यूनिट लागत बढ़ जाएगी।

प्रक्रिया का चुनाव भी मायने रखता है। रोटरी अपशिष्ट प्रबंधन को कम कर सकती है। फ़्लैटबेड मोटी चादरों पर विकृति को कम कर सकता है। अर्ध-रोटरी छोटे दोहराव पर अपशिष्ट को कम कर सकती है। अपने आपूर्तिकर्ता से उपज योजना दिखाने के लिए कहें, न कि केवल गति का दावा दिखाने के लिए। एक साधारण नेस्टिंग मॉकअप से बड़ी बचत का पता चल सकता है।

गुणवत्ता मेट्रिक्स आप दुकान के फर्श पर माप सकते हैं

अच्छी टीमें गुणवत्ता मापती हैं, राय नहीं। आयामी सटीकता ट्रैक करें. ट्रैक किनारे की गुणवत्ता. ट्रैक क्रीज़ की गहराई की स्थिरता। प्रिंट पर पंजीकरण सटीकता को ट्रैक करें। प्रति शिफ्ट ट्रैक स्क्रैप दर। ये मेट्रिक्स आपको तरीकों की निष्पक्ष तुलना करने देते हैं।

ये मेट्रिक्स सीधे लागत से जुड़ते हैं। वे समय के साथ सेटअप को बेहतर बनाने में भी मदद करते हैं। वे बताते हैं कि क्या समस्याएँ सामग्री, टूलींग या मशीन सेटिंग्स से आती हैं। वे ऑडिट के दौरान आपूर्तिकर्ता के दावों का भी समर्थन करते हैं।

विश्वसनीय उत्पादन के लिए सेटअप, रखरखाव और समस्या निवारण

सेटअप चरण जो शुरू से ही खराब कटौती को रोकते हैं

वास्तविक सामग्री पर सेटअप प्रारंभ करें. पुष्टि करें कि डाइलाइन संस्करण पासे से मेल खाता है। दबाव धीरे-धीरे सेट करें, एक बार में नहीं। पंजीकरण चिह्न शीघ्र सत्यापित करें. नमूनों को मोड़कर क्रीज़ गुणवत्ता की जाँच करें। इससे रैंप-अप के बाद आश्चर्य कम हो जाता है।

अपशिष्ट हटाने के व्यवहार की भी पुष्टि करें। परीक्षण टुकड़ों पर मैट्रिक्स को पट्टी करें। फाड़ने और उठाने पर ध्यान दें। रैंप गति से पहले लेआउट या दबाव को समायोजित करें। यह खराब हिस्सों को लंबे समय तक चलने से रोकता है। यदि आप चिपकने वाले पदार्थ चलाते हैं, तो अवशेषों के जमाव की पहले ही जाँच कर लें।

आम डाई कटिंग समस्याओं का त्वरित समाधान

कई समस्याओं के बार-बार कारण होते हैं। अपूर्ण कटौती का मतलब अक्सर कम दबाव या खराब उपकरण होता है। कुचलने के निशान का मतलब अक्सर उच्च दबाव या प्लेट घिसाव होता है। गलत पंजीकरण का मतलब अक्सर फ़ीड संबंधी समस्याएं या मार्क रीडिंग संबंधी समस्याएं होती हैं। फटने का मतलब अक्सर नुकीले कोने या पतले पुल होते हैं। लक्षणों को संकेत मानें, रहस्य नहीं।

त्वरित निदान तालिका का उपयोग करें. यह प्रशिक्षण को गति देता है और आउटपुट को स्थिर रखता है।

| लक्षण संभावित रूप से |

का कारण बनता है |

तेजी से ठीक होने |

| अधूरा कट |

कम दबाव, घिसा-पिटा डाई |

दबाव बढ़ाएँ, डाई का निरीक्षण करें |

| कुचलने के निशान |

उच्च दबाव, घिसी हुई प्लेट |

दबाव कम करें, प्लेट बदलें |

| ग़लतपंजीकरण |

फ़ीड बहाव, त्रुटि चिह्नित करें |

गाइड जांचें, मार्क सेंसर सत्यापित करें |

| मैट्रिक्स फाड़ना |

नुकीले कोने, तंग घोंसला |

त्रिज्या जोड़ें, रिक्ति ढीली करें |

| गड़गड़ाहट/खुरदुरा किनारा |

उपकरण सुस्त, गलत क्लीयरेंस |

तेज़ करें/बदलें, शिम समायोजित करें |

रखरखाव दिनचर्या जो डाउनटाइम और स्क्रैप को कम करती है

स्क्रैप की तुलना में रखरखाव सस्ता है। प्लेटें साफ और समतल रखें। एक समय पर घिसे-पिटे हिस्सों का निरीक्षण करें। स्नेहन दिनचर्या की निगरानी करें। धूल और चिपकने वाले अवशेषों को अक्सर साफ करें। खराब होने से पहले घिसे हुए पैड बदल लें। ये चरण सेटिंग्स को स्थिर रखते हैं।

स्वचालित सिस्टम पर, सेंसर और गाइड की जाँच करें। छोटी-छोटी गलतियाँ बड़े बदलाव का कारण बन सकती हैं। समायोजनों का एक सरल लॉग रखें. समय के साथ, यह तेज़ सेटअप के लिए एक प्लेबुक बन जाता है। यह आपको किसी एक सामग्री या समस्या से जुड़ी बार-बार आने वाली समस्याओं का पता लगाने में भी मदद करता है।

ऑपरेटर की आदतें जो सुरक्षा और निरंतरता में सुधार करती हैं

संचालक हर दिन परिणाम तैयार करते हैं। जाम के दौरान उन्हें तालाबंदी के नियमों का पालन करना चाहिए। उन्हें कभी भी गार्डों की अनदेखी नहीं करनी चाहिए। उन्हें अपने हाथों को चारा क्षेत्र से दूर रखना चाहिए। कट लगने पर उन्हें मशीन बंद कर देनी चाहिए। ये आदतें दुर्घटनाओं को रोकती हैं और टूलींग की रक्षा करती हैं।

उन्हें प्रक्रिया जांच भी चलानी चाहिए. निश्चित अंतराल पर भागों का नमूना लें। रिकॉर्ड स्क्रैप के कारण. शिफ्टों के बीच नोट्स साझा करें। यह डाई कटिंग मशीन को सभी टीमों में स्थिर रखता है। इससे नए कर्मचारियों को तेजी से सीखने में भी मदद मिलती है।

निष्कर्ष

डाई कटिंग सामग्री को बड़े पैमाने पर आकार देती है और सुसंगत परिणामों के साथ साफ कट, सिलवटें और छिद्र प्रदान करती है। सर्वोत्तम विधि मात्रा, सामग्री और सहनशीलता पर निर्भर करती है: फ्लैटबेड डिब्बों और मोटी शीटों के लिए अच्छी तरह से काम करता है, रोटरी उच्च-मात्रा वाले रोल और लेबल में फिट बैठता है, अर्ध-रोटरी लचीले लेबल नौकरियों का समर्थन करता है, और डिजिटल तेज़ प्रोटोटाइप और कम रन के साथ मदद करता है। एक व्यावहारिक अगला कदम है आवेदन और सामग्री की पुष्टि करना, एक साफ डायलाइन और चेकलिस्ट तैयार करना, पहले-लेख की जांच करना, फिर सेटिंग्स स्थिर रहने पर उत्पादन को बढ़ाना।

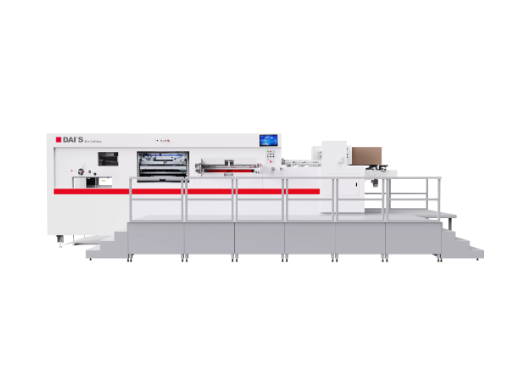

दाशी प्रिंटिंग मशीनरी कंपनी लिमिटेड डाई कटिंग मशीन समाधान प्रदान करती है जो विश्वसनीय नियंत्रण, दोहराए जाने योग्य आउटपुट और उत्पादन दक्षता पर ध्यान केंद्रित करती है, जिससे खरीदारों को स्क्रैप कम करने और लागत को पूर्वानुमानित रखने में मदद मिलती है।

अक्सर पूछे जाने वाले प्रश्न

प्रश्न: डाई कटिंग क्या है और इसका उपयोग क्यों करें?

उत्तर: यह अक्सर डाई कटिंग मशीन पर भागों को तेजी से और सुसंगत रूप से आकार देता है।

प्रश्न: डाई कटिंग मशीन एक बार में कैसे काम करती है?

उत्तर: यह काटने या क्रीज करने के लिए कटिंग स्टैक के माध्यम से पासे को दबाता है।

प्रश्न: फ्लैटबेड और रोटरी डाई कटिंग में क्या अंतर है?

उत्तर: फ्लैटबेड मोटी चादरों पर सूट करता है; रोटरी रन डाई कटिंग मशीन पर तेजी से लुढ़कता है।

प्रश्न: लेबल में किस-कटिंग क्या है?

उत्तर: डाई कटिंग मशीन साफ छीलने के लिए फेस स्टॉक को काटती है, लाइनर को नहीं।

प्रश्न: डाई कटिंग की लागत पर सबसे अधिक क्या प्रभाव पड़ता है?

ए: डाई कटिंग मशीन पर वॉल्यूम, टूलींग, अपशिष्ट और सेटअप समय।

प्रश्न: कट अधूरे या खुरदरे क्यों निकलते हैं?

उत्तर: डाई कटिंग मशीन पर दबाव, घिसाव या शिम बंद हो सकता है।