Wstęp

Dlaczego „identyczne” części wciąż wychodzą inne? Różnice zaczynają się od cięcia. Sztancowanie zamienia projekt w spójne nacięcia, zagniecenia i perforacje. A wykrawarka zapewnia powtarzalność.

W tym przewodniku dowiesz się, jak to działa, czym różnią się metody i o co należy zapytać przed uruchomieniem.

Jak sztancowanie działa na maszynie do sztancowania

Jak kształt staje się wykrojnikiem

Zadanie wycinania zaczyna się od linii wycinania. To „mapa” cięć i załamań. Obejmuje linie cięcia, linie zagięcia i perforacje. Może również zawierać wycięte linie na etykiety. Dobre matryce redukują ilość odpadów i opóźnień. Przyspieszają także wycenę, ponieważ dostawcy mogą oszacować ilość odpadów i narzędzi.

Większość zespołów buduje wykrojnik w programie CAD lub Illustrator. Trzymają każdą akcję na osobnej warstwie. Blokują także warstwę dieline przed eksportem. Zapobiega to zmianom w ostatniej chwili i złej rejestracji. Jeśli chcesz uzyskać dłuższą odpowiedź, oto ona: jak wykonać wykrojnik do sztancowania, zaczynając od oddzielenia działań i jasnego ich nazwania. Oznacza to także używanie wyraźnych jednostek i zapisów skali.

Co znajduje się w stosie tnącym

Sztancowanie wykorzystuje kontrolowaną siłę przechodzącą przez warstwy. Podstawowy stos jest prosty. Zawiera materiał, matrycę lub narzędzie tnące oraz płytę lub podkładkę tnącą. Systemy płaskie dociskają. Systemy obrotowe przeciskają się przez cylindry. W obu przypadkach luz i docisk wyznaczają jakość krawędzi. Stabilny stos utrzymuje równomierne cięcia na arkuszu lub wstędze.

Jeśli ciśnienie jest zbyt niskie, cięcia pozostają niekompletne. Jeśli ciśnienie jest zbyt wysokie, płyty szybko się zużywają. Na tekturze mogą być także widoczne ślady zgniecenia. Wiele systemów płyt wykorzystuje trwałe ramy i hartowane szyny prowadzące, aby utrzymać stabilny nacisk (wymaga weryfikacji). Stabilność to różnica pomiędzy czystymi cięciami a ciągłymi poprawkami. Przydaje się to także wtedy, gdy praca zawiera drobne szczegóły i wąskie rogi.

Co oprócz cięcia może zrobić sztancowanie

Sztancowanie to coś więcej niż „wycinanie kształtu”. Może zagniatać kartony w celu ich złożenia. Może perforować linie łez. Może wytłaczać logo, aby uzyskać wrażenie premium. Może również wykonywać sztancowanie na liniałach stalowych dla grubszych płyt opakowaniowych. Czynności te można wykonać w jednym przebiegu, co oszczędza obsługę.

Cięcie typu „kiss-cut” jest powszechne na etykietach. Tnie materiał wierzchni, a nie wkładkę. Cięcie przelotowe przechodzi przez obie warstwy. Każde działanie wymaga własnego celu nacisku. Dlatego należy wyraźnie oznaczyć działania dieline. Pomocne jest również sprawdzenie, która strona jest zwrócona w stronę matrycy, ponieważ powłoki mogą pękać po niewłaściwej stronie.

Jak podawanie i rejestracja zapewniają dokładność części

Karmienie decyduje o dokładności w skali. Maszyna do sztancowania z podawaniem arkuszowym opiera się na spójnych chwytakach i prowadnicach. Linia zasilana rolkowo opiera się na naprężeniu wstęgi i prowadzeniu krawędzi. Obaj używają znaków rejestracyjnych do korygowania znoszenia. Jeśli ślady się przesuną, zmieni się również cięcie. Nawet niewielki odrzut może zniszczyć wydrukowane okno lub obramowanie.

W przypadku prac drukowanych rejestracja ma kluczowe znaczenie. Mały błąd staje się oczywisty w logo i oknach. Zespoły często testują pierwsze arkusze, a następnie blokują ustawienia. Monitorują także ciepło, kurz i wibracje podczas długich serii. Czynniki te mogą powoli opóźniać rejestrację. Jeśli używasz folii, wilgotność i ładunki elektrostatyczne mogą również zmienić zachowanie paszy (wymaga weryfikacji).

Jak usuwane są odpady po cięciu

Po cięciu należy usunąć odpady. Na etykietach jest to stripping matrycy. W pakowaniu następuje wygaszanie i rozbieranie. Odpadowa „sieć” może rozerwać się na ostrych narożnikach. Może również rozrywać cienkie mosty w projekcie. Dlatego zaokrąglone rogi pomagają. Gładkie ścieżki zmniejszają liczbę zaczepów podczas zdzierania.

Lepsze układy również zmniejszają ilość odpadów. Zagnieżdżanie kształtów może zwiększyć plon. Ale ciasne zagnieżdżanie może pogorszyć usuwanie. Należy zrównoważyć wydajność i usuwalność. Dobrzy konwerterzy traktują usuwanie izolacji jako ograniczenie projektowe, a nie etap czyszczenia. Planują także rolki odpadów i ich utylizację, ponieważ odpady klejące mogą być kosztowne.

Jak operatorzy sprawdzają jakość przed pełną produkcją

Maszyna do sztancowania nigdy nie powinna wskakiwać od razu na pełną prędkość. Zespoły najpierw wykonują cięcia testowe. Sprawdzają głębokość cięcia, jakość zagnieceń i pasację. Następnie dostosowują ciśnienie, podkładki regulacyjne lub rozrząd. Dopiero wtedy osiągają prędkość produkcyjną. Ta procedura zapobiega długim seriom złomu.

Śledzą także proste wskaźniki podczas biegu. Obserwują ilość złomu, jakość krawędzi i dryft wymiarowy. Wymieniają zużyte płyty, zanim ulegną awarii. Dzięki takiemu podejściu wydajność jest stabilna nawet podczas długich zmian. Chroni także trwałość narzędzi, co obniża koszty długoterminowe.

| Krok |

Co się stanie |

Co sprawdzić |

wspólne ryzyko |

| Przygotowanie dieliny |

Twórz linie cięcia/zagięcia/perf |

Warstwy, nazewnictwo, skala |

Zły typ linii, zła wersja |

| Konfiguracja stosu |

Materiał + matryca + płyta/podkładka |

Stan płyty, luz |

Nadcięcia lub niepełne cięcia |

| Karmienie i rejestracja |

Konsekwentne przesyłanie arkuszy lub kanałów internetowych |

Prowadnice, napięcie, oznaczenia |

Dryf i błędna rejestracja |

| Próbne cięcia |

Uruchom pierwsze próbki |

Głębokość cięcia, jakość zagnieceń |

Zwiększanie złomu |

| Usuwanie odpadów |

Paski/puste odpady |

Rozdarcie matrycy, punkty zaczepienia |

Ostre zakręty, cienkie mosty |

| Uruchomienie produkcyjne |

Prędkość rampowa i monitor |

Ilość złomu, dryf, zużycie |

Zużycie powoduje powolny spadek jakości |

Porównanie metod sztancowania: płaskie, obrotowe, półobrotowe, cyfrowe

Sztancowanie płaskie do grubszych arkuszy i opakowań

Sztancowanie płaskie wciska arkusz pod płytę dociskową. Może zapewnić dużą siłę i czyste zagniecenia. Dobrze sprawdza się w przypadku kartonów, tektury falistej i sztywnej. Obsługuje także większe formaty wyświetlaczy detalicznych. Wiele linii pakujących to lubi, ponieważ konfigurację można łatwo zobaczyć i zweryfikować.

Płaska maszyna do sztancowania pasuje do krótkich i średnich serii. Pasuje również do prototypów opakowań, gdy potrzebne są prawdziwe zagniecenia. Konfiguracja wymaga czasu, ale zwraca się w przypadku powtarzalnych zadań. Jeśli często drukujesz na tekturze, bezpiecznym rozwiązaniem będzie platforma płaska. Może również obsługiwać grubsze stosy, w których rotacja miałaby trudności.

Sztancowanie rotacyjne do szybkiej produkcji z roli na rolę

Sztancowanie rotacyjne przebiega w sposób ciągły na rolkach. Został zbudowany z myślą o szybkości i powtarzalności. Występuje powszechnie w etykietach, taśmach, piankach i foliach. Obsługuje również masową konwersję przemysłową. Dla wielu linii B2B jest to koń pociągowy zapewniający stabilne SKU.

Obrotowa maszyna sztancująca błyszczy przy długich seriach. Koszt oprzyrządowania może być wyższy, ale koszt jednostkowy szybko spada. Obsługa sieci staje się główną umiejętnością. Jeśli kontrola napięcia jest słaba, straty szybko rosną. Jeśli materiał się rozciąga, może być konieczna kontrola w pętli zamkniętej (wymaga weryfikacji).

Sztancowanie półobrotowe zapewniające elastyczny przepływ pracy z etykietami

Półobrotowy wykorzystuje matrycę obrotową, ale indeksuje. Może wycinać złożone powtórzenia przy mniejszej ilości odpadów. Jest popularny w konwersji etykiet. Obsługuje również częste zmiany pracy. Wiele zespołów lubi, gdy wielkość zamówień zmienia się z tygodnia na tydzień.

Pomaga, gdy potrzebujesz elastyczności. Może również zmniejszyć straty materiału przy krótkich powtórzeniach. Jeśli Twoje zamówienia często się zmieniają, półrotacyjne mogą chronić marże. Obsługuje także szybsze przezbrojenia w wielu sklepach.

Cyfrowe sztancowanie, gdy potrzebujesz szybkości bez użycia narzędzi

Cyfrowe sztancowanie wykorzystuje ostrza lub lasery. Nie potrzebuje fizycznej śmierci. Świetnie nadaje się do próbkowania i szybkich zmian. Nadaje się również do prac o małej i średniej głośności. Zmniejsza ryzyko użycia narzędzi w przypadku ciągłych zmian projektów.

Cyfrowe nie zawsze są tańsze. W przypadku dużych serii może być wolniejszy na jednostkę. Wykończenie krawędzi może różnić się w zależności od materiału. Dla zespołów zajmujących się pakowaniem jest to silne narzędzie prototypowe. Wielu nazywa to cyfrową maszyną do wycinania prototypów opakowań i to dobrze pasuje. Działa również w przypadku krótkich serii marketingowych z wieloma wersjami.

Szybka tabela porównawcza

| Metoda |

Najlepsza dla |

typowych materiałów |

Koszt konfiguracji |

Koszt jednostkowy w skali |

Speed |

Notes |

| Platforma |

Kartony, grubsze arkusze |

Tektura falista |

Średni |

Dobry |

Średni |

Mocne bigowanie, solidna kontrola |

| Obrotowy |

Praca na rolkach o dużej objętości |

Etykiety, folie, pianki |

Wysoki |

To, co najlepsze |

Wysoki |

Wymaga silnej kontroli napięcia |

| Półobrotowy |

Zmienne zadania etykiet |

Etykiety, filmy |

Średni |

Dobry |

Średnio-wysoki |

Często zmniejsza ilość odpadów |

| Cyfrowy |

Próbki, krótkie serie |

Papier, cienkie płyty, folie |

Niski |

Wyższy |

Niski-Średni |

Świetne do szybkiej iteracji |

Matryce, narzędzia i części maszyn, które wpływają na wyniki

Rodzaje matryc i co tak naprawdę oznacza „niestandardowa matryca”.

Wykrojnik to narzędzie tnące, które dopasowuje się do Twojego kształtu. W opakowaniach często stosuje się wykrojniki stalowe. Są to noże osadzone w desce. W etykietach często stosuje się elastyczne matryce do systemów rotacyjnych. W niektórych pracach stosuje się solidne matryce zapewniające długą żywotność. Każdy typ wpływa na czas realizacji i jakość krawędzi.

„Niestandardowa matryca” oznacza czas realizacji i koszt powtarzalności. Oznacza to również, że musisz zablokować linię dieline. Jeśli później zmienisz kształt, możesz zapłacić ponownie. Dlatego zespoły najpierw prototypują, a potem zatwierdzają. Pomaga także zachować kontrolę wersji, dzięki czemu sklep uruchamia odpowiedni plik.

Płytki, podkładki, podkładki i kontrola ciśnienia

Płytki i podkładki zużywają się. Chronią maszynę i matrycę. Podkładki regulują luz. Małe zmiany mogą zmienić głębokość skrawania. Z biegiem czasu zużycie płytek zmienia wyniki. Jeśli zignorujesz zużycie, będziesz gonić za ustawieniami przez cały dzień.

Jeśli zauważysz niekompletne cięcia, ciśnienie może być niskie. Jeśli widzisz zadziory lub ślady zgnieceń, ciśnienie może być wysokie. Jeśli widzisz nierówne nacięcia na arkuszu, poziomowanie może być wyłączone. Dobra konserwacja sprawia, że problemy te są rzadkie. Zapewnia również spójność krawędzi ciętych w różnych partiach.

Funkcje maszyny wpływające na szybkość i powtarzalność

Wykrawarka to nie tylko siła. To kontrola i sztywność. Sztywna rama redukuje wibracje. Stabilne szyny prowadzące zmniejszają znoszenie. Niezawodne działanie sprzęgła i hamulca poprawia synchronizację. Konsekwentne karmienie poprawia rejestrację. Te cechy mają większe znaczenie w przypadku cienkich folii lub wąskich tolerancji.

Automatyzacja też ma znaczenie. Skomputeryzowane sterowanie może przyspieszyć konfigurację i ograniczyć błędy ludzkie. Centralne smarowanie może skrócić przestoje (wymaga weryfikacji). Te cechy mają największe znaczenie w przypadku długich serii i wąskich tolerancji. Pomagają także nowym operatorom szybciej osiągnąć stabilną wydajność.

Funkcje bezpieczeństwa istotne w codziennej pracy

Bezpieczeństwo w produkcji nie jest opcjonalne. Wiele systemów wykorzystuje wyłączniki awaryjne, osłony i blokady. Niektórzy dodają wyłączniki krańcowe do kontroli położenia (wymaga weryfikacji). Funkcje te zapobiegają wypadkom i zmniejszają uszkodzenia podczas zacięć. Chronią również oprzyrządowanie i redukują niespodziewane przestoje.

Chronią również czas pracy. Bezpieczniejszy proces oznacza mniej przestojów z powodu niebezpiecznych sytuacji. Wspiera także audyty w branżach regulowanych. W niektórych zakładach projektowanie bezpieczeństwa jest wymogiem zakupowym.

Materiały, które można wycinać sztancowaniem i typowe zastosowania

| Materiał/produkt |

Typowe zastosowanie |

Zalecana metoda |

Uwagi |

| Kartony kartonowe |

Składane opakowanie |

Platforma |

Jakość zagnieceń jest krytyczna |

| Ekspozytory z tektury falistej |

Detaliczny POP |

Platforma |

Potrzebuje stabilnego ciśnienia |

| Etykiety (twarz + podkład) |

Naklejki, branding |

Obrotowy / Półobrotowy |

Kiss-cut wymaga kontroli liniowej |

| Filmy |

Ochronny, funkcjonalny |

Obrotowy |

Napięcie i materia przewodnia |

| Pianki / EVA |

Amortyzacja, uszczelki |

Obrotowy |

Równowaga zagnieżdżania i usuwania izolacji |

| Taśmy |

Klejenie, maskowanie |

Obrotowy |

Należy sprawdzić pozostałości kleju |

| Uszczelki |

Części uszczelniające |

Obrotowy / płaski |

Otwory wewnętrzne wymagają czystych krawędzi |

Opakowania: kartony, tektura falista, ekspozytory detaliczne

Opakowanie wymaga spójnych zagięć. Karton musi składać się czysto i zamykać w kwadrat. Sztancowanie łączy wycinanie i bigowanie w jednym przejściu. Zmniejsza to obsługę i niewspółosiowość. Poprawia także dopasowanie do zautomatyzowanych linii pakujących.

Grubość i powłoka tektury wpływają na wyniki. Powłoki mogą pękać na ostrych załamaniach. Zespoły często dostosowują zasady zagięcia i ciśnienie. Wcześnie testują również linie zagięcia. Zapobiega to odrzuceniu na późnym etapie. W przypadku kartonów z najwyższej półki nawet małe pęknięcia mogą powodować zwroty.

Etykiety i naklejki: wycinane czy wycinane na wskroś

Na etykietach często stosuje się wycinanie typu „kiss-cut”. Utrzymuje wkładkę w nienaruszonym stanie. Przyspiesza także aplikację w produkcji. Cięcie przelotowe służy do naklejek arkuszowych lub części. Wybór ma wpływ na sposób usuwania odpadów i sposób wysyłania części.

Kleje zmieniają wszystko. Niektóre kleje „wyciekają” pod wpływem ciepła i ciśnienia. To może później podnieść krawędzie. Sztywność wykładziny wpływa również na odpędzanie. Jeśli chcesz wycinać etykiety , musisz przetestować materiał wierzchni i podkład jako zestaw. Należy również przetestować zachowanie podczas odrywania po 24 godzinach (wymaga weryfikacji).

Przetwórstwo przemysłowe: pianki, taśmy, folie, uszczelki

Części przemysłowe wymagają ciasnych kształtów i czystych krawędzi. Popularne są pianki i taśmy. Folie mogą się rozciągać, jeśli napięcie jest nieprawidłowe. Wiele uszczelek wymaga spójnych otworów wewnętrznych i zewnętrznych krawędzi. Typowe zastosowania obejmują uszczelnianie, amortyzację i izolację.

Powszechne jest tutaj sztancowanie rotacyjne. Dobrze radzi sobie z sieciami ciągłymi. Układy zagnieżdżania mogą zwiększyć wydajność. Jednak zbyt ciasne zagnieżdżenie może spowodować rozerwanie podczas usuwania matrycy. Najlepszy układ równoważy wydajność i stabilność. Wiele zespołów planuje również szerokość rolki i rozmiar rdzenia, aby ograniczyć zmiany.

Twardsze lub trudniejsze materiały i jak do nich podejść

Niektóre materiały są trudniejsze do czystego cięcia. Grube tworzywa sztuczne mogą powodować zadziory. Miękka guma może się odkształcić. Niektóre kompozyty mogą się rozwarstwiać. Kwestie te wymagają zmian w procesach, a nie tylko presji. Jeśli tylko zwiększysz siłę, możesz uszkodzić stos.

Zespoły mogą używać ostrzejszych narzędzi, różnych kątów matrycy lub mniejszej prędkości. Mogą również zmienić metodę. Prasa płaska może lepiej obsługiwać grube arkusze. Linia obrotowa może lepiej obsługiwać filmy. Zachowanie materiału powinno kierować wyborem metody. Pomaga także testować różne poziomy twardości i powłoki.

Lista kontrolna projektowania i wycinania dla czystszego sztancowania

Konfiguracja pliku Dieline, jakiej oczekują drukarki i konwertery

Dobry pilnik Dieline ogranicza liczbę operacji tam i z powrotem. Trzymaj cięcie, zagniecenie, wycinanie i wycinanie na oddzielnych warstwach. Używaj wyraźnych kolorów dodatkowych i nazw. Zablokuj warstwę dieline przed ostatecznym eksportem. Eksportuj w formacie żądanym przez konwerter. Pozwala to uniknąć zgadywania na hali produkcyjnej.

Dołącz także notatkę dotyczącą skali i jednostek. Dodaj kluczowe wymiary na osobnej warstwie. Pomaga to w szybkiej weryfikacji. Pozwala także uniknąć „cichych” błędów skalowania podczas przekazywania plików. Jeśli zmienisz dieline, zmień etykietę wersji w nazwie pliku.

Spad, bezpieczne strefy i tolerancje zapobiegające przeróbkom

Drukowane prace wymagają spadu poza linię cięcia. Ukrywa małe zmiany cięcia. Zapobiega również powstawaniu białych krawędzi na kolorowych blokach. Bezpieczne strefy chronią tekst i ikony przed obcięciem. Zasady te są proste, ale pozwalają uniknąć kosztownych przedruków.

Tolerancja zależy od metody i materiału (wymaga weryfikacji). Wiele zespołów planuje małą zmianę i projektuje wokół niej. Unikają także drobnego tekstu w pobliżu przyciętych krawędzi. To tanie ubezpieczenie. Jeśli kolory Twojej marki mają kluczowe znaczenie, rozważ dodanie obrysu lub bufora tła.

Kształty, które powodują rozdarcie lub zniekształcenie — i jak przeprojektować

Niektóre kształty zawodzą podczas usuwania. Ostre narożniki wewnętrzne mogą się zaczepić. Cienkie mosty mogą pęknąć. Małe dziury mogą wypełnić się kurzem i spowodować ostre krawędzie. Kąty ostre mogą deformować miękkie materiały. Te awarie są przewidywalne, gdy zobaczysz kilka uruchomień.

Naprawy są często proste. Dodaj małe promienie do narożników. Poszerzyć mosty. Uprość ścieżki. Unikaj ultracienkich elementów, jeśli nie jest to konieczne. Zmiany te mogą szybko wycinać złom. Zwiększają także trwałość narzędzi.

Strategia prototypowania: kiedy testować cyfrowo, a kiedy zamówić matrycę

Wybór prototypu powinien odpowiadać ryzyku. Użyj cięć cyfrowych do wczesnych kontroli geometrii. Używaj fizycznych matryc podczas bigowania i dopasowywania materii. W przypadku opakowań próbki fizyczne często wcześnie ujawniają problemy związane ze składaniem. Pokazuje również, jak powłoki zachowują się na zagnieceniach.

Wspólne podejście działa dobrze. Iteruj cyfrowo, aż linia dieline będzie stabilna. Następnie zamów matrycę do prawdziwych testów. Po akceptacji następuje skalowanie produkcji na wybranej maszynie sztancującej. Zapewnia to zarówno szybkość, jak i pewność.

kontrolna przygotowania do druku Pozycja

| Tabela |

Dlaczego to ma znaczenie |

Szybka reguła |

| Oddzielne warstwy akcji |

Zapobiega niewłaściwemu narzędziu |

Cięcie/fałdowanie/perf split |

| Kolory dodatkowe dla linii dielines |

Zapewnia czytelność linii |

Używaj jasnych nazw |

| Krwawienie nie do przecięcia |

Ukrywa małe zmiany |

Dodaj spad (wymaga weryfikacji) |

| Bezpieczna strefa wewnątrz cięcia |

Chroni tekst |

Trzymaj tekst w buforze |

| Zaokrąglone rogi |

Pomaga w rozbieraniu |

Dodaj małe promienie |

| Próbka pierwszego artykułu |

Łapie awarie |

Zatwierdź przed pełnym uruchomieniem |

Koszt, szybkość i jakość: jak wybrać odpowiednią maszynę do sztancowania

Kiedy sztancowanie pokonuje cięcie ręczne, zapewnia prawdziwy zwrot z inwestycji

Cięcie ręczne działa przy bardzo małej objętości. Nie działa, gdy głośność wzrasta. Zawodzi również, gdy kształty są złożone. Sztancowanie wygrywa, gdy liczy się powtarzalność. Wygrywa także wtedy, gdy siła robocza jest droga. Zmniejsza to liczbę przeróbek, ponieważ części pasują do siebie.

Pomocna jest prosta zasada decyzyjna. Jeśli często wycinasz ten sam kształt, użyj wykrojnika. Jeśli codziennie zmieniasz kształty, zastanów się nad rozwiązaniem cyfrowym. Jeśli drukujesz etykiety na dużą skalę, rozważ druk rotacyjny. Dopasuj metodę do modelu biznesowego. Weź również pod uwagę czas dostawy, ponieważ czas realizacji oprzyrządowania może mieć znaczenie.

Koszt oprzyrządowania a koszt jednostkowy: co zmienia się wraz z objętością

Fizyczne matryce zwiększają koszt konfiguracji. Obniżają koszt jednostkowy przy powtarzalnych seriach. Cyfrowy ma niski koszt konfiguracji. Może utrzymać wyższy koszt jednostkowy przy dużej skali. Ten kompromis wpływa na większość decyzji zakupowych. Ma to również wpływ na Twoją strategię wyceny.

Możesz szybko modelować. Koszt całkowity = konfiguracja + (koszt jednostkowy × ilość). Porównaj metody przy oczekiwanej ilości. Próg rentowności często pojawia się szybko (wymaga weryfikacji). Zapobiega to błędom związanym z „tanią maszyną”. Pomaga także w podjęciu decyzji, czy zlecić wczesne uruchomienia na zewnątrz.

Odpady i wydajność: jak wybór układu i procesu pozwala zaoszczędzić pieniądze

Marnotrawstwo to ukryta strata zysku. Układ zwiększa plon. Zagnieżdżanie może zmniejszyć ilość odpadów. Kierunek włókien może mieć wpływ na wytrzymałość tektury. Usuwanie matrycy może wymusić dodatkowe odstępy. Jeśli zignorujesz zysk, koszt jednostkowy wzrośnie.

Wybór procesu również ma znaczenie. Rotary może zmniejszyć ilość odpadów związanych z obsługą. Platforma płaska może zmniejszyć zniekształcenia na grubych arkuszach. Półobrotowy może zmniejszyć straty przy krótkich powtórzeniach. Poproś dostawcę o przedstawienie planu zysków, a nie tylko deklaracji dotyczącej prędkości. Prosta makieta zagnieżdżania może ujawnić duże oszczędności.

Wskaźniki jakości, które możesz zmierzyć na hali produkcyjnej

Dobre zespoły mierzą jakość, a nie opinie. Śledź dokładność wymiarową. Śledź jakość krawędzi. Śledź spójność głębokości zagnieceń. Śledź dokładność rejestracji na wydruku. Śledź ilość złomu na zmianę. Metryki te umożliwiają uczciwe porównywanie metod.

Te wskaźniki bezpośrednio łączą się z kosztami. Pomagają również z czasem ulepszać konfiguracje. Pokazują, czy problemy wynikają z materiału, narzędzi czy ustawień maszyny. Wspierają także roszczenia dostawców podczas audytów.

Konfiguracja, konserwacja i rozwiązywanie problemów w celu zapewnienia niezawodnej produkcji

Skonfiguruj kroki, które od początku zapobiegną złym cięciom

Rozpocznij konfigurację na prawdziwym materiale. Potwierdź, że wersja dieline pasuje do dieline. Ustaw ciśnienie stopniowo, nie wszystko na raz. Wcześnie sprawdź znaki rejestracyjne. Sprawdź jakość zagnieceń, składając próbki. Eliminuje to niespodzianki po uruchomieniu.

Potwierdź także sposób usuwania odpadów. Zdejmij matrycę z próbek testowych. Uważaj na rozdarcie i uniesienie. Dostosuj układ lub ciśnienie przed zwiększeniem prędkości. Zapobiega to długim seriom uszkodzonych części. Jeśli używasz klejów, sprawdź wcześniej, czy nie gromadzą się pozostałości.

Szybkie rozwiązania typowych problemów związanych z wycinaniem sztancującym

Wiele problemów ma powtarzające się przyczyny. Niekompletne cięcia często oznaczają niski nacisk lub zużyte narzędzia. Ślady zgniecenia często oznaczają wysokie ciśnienie lub zużycie płyty. Błędna rejestracja często oznacza problemy z paszą lub problemy z odczytaniem oznaczeń. Rozdarcie często oznacza ostre narożniki lub cienkie mostki. Traktuj objawy jako sygnały, a nie tajemnice.

Skorzystaj z szybkiej tabeli diagnostycznej. Przyspiesza trening i utrzymuje stabilną wydajność.

| Objaw |

Prawdopodobna przyczyna |

Szybka naprawa |

| Niekompletne cięcie |

Niskie ciśnienie, zużyta matryca |

Zwiększ ciśnienie, sprawdź matrycę |

| Ślady zmiażdżenia |

Wysokie ciśnienie, zużyta płyta |

Zmniejsz ciśnienie, wymień płytkę |

| Błędna rejestracja |

Dryf paszy, błąd oznaczenia |

Sprawdź prowadnice, sprawdź czujnik znaku |

| Rozdarcie matrycy |

Ostre rogi, ciasne zagnieżdżenie |

Dodaj promienie, poluzuj odstępy |

| Zadziory/szorstka krawędź |

Narzędzie tępe, nieprawidłowy luz |

Naostrz/wymień, wyreguluj podkładkę |

Procedury konserwacji redukujące przestoje i odpady

Konserwacja jest tania w porównaniu do złomu. Utrzymuj talerze w czystości i płasko. Sprawdzaj części zużywalne zgodnie z harmonogramem. Monitoruj procedury smarowania. Często czyść kurz i pozostałości kleju. Wymień zużyte klocki, zanim ulegną awarii. Te kroki zapewniają stabilność ustawień.

W systemach zautomatyzowanych sprawdź czujniki i prowadnice. Małe błędne odczyty mogą powodować duże zmiany. Prowadź prosty dziennik regulacji. Z biegiem czasu staje się podręcznikiem umożliwiającym szybsze konfiguracje. Pomaga także wykryć powtarzające się problemy związane z jednym materiałem lub matrycą.

Nawyki operatorów poprawiające bezpieczeństwo i spójność

Operatorzy codziennie kształtują wyniki. Powinni przestrzegać zasad lokautu podczas jamów. Nigdy nie powinni omijać strażników. Powinni trzymać ręce z dala od stref karmienia. Powinni zatrzymać maszynę w przypadku dryfowania cięć. Te nawyki zapobiegają wypadkom i chronią oprzyrządowanie.

Powinni także przeprowadzać kontrole procesów. Przykładowe części w stałych odstępach czasu. Zapisz przyczyny złomu. Udostępniaj notatki między zmianami. Dzięki temu maszyna do sztancowania jest stabilna w różnych zespołach. Pomaga także nowym pracownikom szybciej się uczyć.

Wniosek

Sztancowanie kształtuje materiały na dużą skalę i zapewnia czyste cięcia, zagniecenia i perforacje przy spójnych wynikach. Najlepsza metoda zależy od objętości, materiału i tolerancji: platforma płaska sprawdza się dobrze w przypadku kartonów i grubszych arkuszy, rotacyjna pasuje do rolek i etykiet o dużej objętości, półobrotowa obsługuje elastyczne zadania etykiet, a cyfrowa pomaga w szybkich prototypach i krótkich seriach. Następnym praktycznym krokiem jest potwierdzenie zastosowania i materiału, przygotowanie czystego szablonu i listy kontrolnej, przeprowadzenie kontroli pierwszego artykułu, a następnie produkcję na skalę, gdy ustawienia pozostaną stabilne.

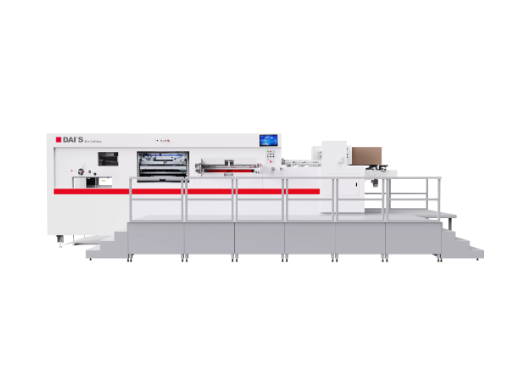

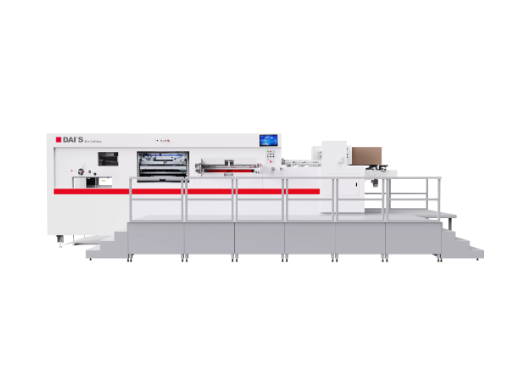

Daishi Printing Machinery Co., Ltd. oferuje rozwiązania w zakresie maszyn do sztancowania, które koncentrują się na niezawodnej kontroli, powtarzalnej wydajności i wydajności produkcji, pomagając kupującym zmniejszyć ilość złomu i zachować przewidywalność kosztów.

Często zadawane pytania

P: Co to jest sztancowanie i dlaczego go używać?

Odp.: Kształtuje części szybko i spójnie, często na maszynie do sztancowania.

P: Jak działa maszyna do sztancowania w jednym przejściu?

Odp.: Przeciska matrycę przez stos tnący w celu wycięcia lub zagięcia.

P: Jaka jest różnica między sztancowaniem płaskim i rotacyjnym?

Odp.: Platforma pasuje do grubych arkuszy; biegi obrotowe toczą się szybko na maszynie do sztancowania.

P: Co to jest wycinanie pocałunków na etykietach?

Odp.: Maszyna do sztancowania tnie materiał wierzchni, a nie wykładzinę, w celu dokładnego odklejenia.

P: Co najbardziej wpływa na koszty sztancowania?

Odp.: Objętość, oprzyrządowanie, odpady i czas konfiguracji maszyny do sztancowania.

P: Dlaczego cięcia wychodzą niekompletne lub szorstkie?

Odp.: W maszynie do sztancowania może brakować ciśnienia, zużycia lub podkładek.