Einführung

Warum sind „identische“ Teile immer noch unterschiedlich? Die Variation beginnt beim Schnitt. Beim Stanzen entsteht aus einem Design gleichmäßige Schnitte, Falten und Perforationen. A Die Stanzmaschine macht es wiederholbar.

In diesem Leitfaden erfahren Sie, wie es funktioniert, wie sich die Methoden unterscheiden und was Sie vor dem Ausführen fragen sollten.

So funktioniert das Stanzen auf einer Stanzmaschine

Wie aus einer Form eine Stanzlinie wird

Ein Stanzauftrag beginnt als Stanzlinie. Es ist eine „Karte“ für den Schnitt und die Falte. Es umfasst Schnittlinien, Faltlinien und Perforationen. Es kann auch Anstanzlinien für Etiketten enthalten. Gute Stanzlinien reduzieren Ausschuss und Verzögerungen. Außerdem beschleunigen sie die Angebotserstellung, da Lieferanten den Ausschuss und die Werkzeuge schätzen können.

Die meisten Teams erstellen die Stanzlinie in CAD oder Illustrator. Sie halten jede Aktion auf einer eigenen Ebene. Außerdem sperren sie die Dieline-Ebene vor dem Export. Dies verhindert Last-Minute-Schichten und Fehlanmeldungen. Wenn Sie eine ausführliche Antwort suchen, dann hier: Wie man eine Stanzlinie zum Stanzen erstellt, beginnt damit, die Aktionen zu trennen und sie klar zu benennen. Es bedeutet auch, klare Einheiten und Skalennotizen zu verwenden.

Was ist im Schnittstapel?

Beim Stanzen wird eine kontrollierte Kraft durch die Schichten hindurch verwendet. Der Grundstapel ist einfach. Es besteht aus dem Material, der Matrize oder dem Schneidwerkzeug und einer Schneidplatte oder -unterlage. Flachbettsysteme drücken nach unten. Rotationssysteme klemmen durch Zylinder. In beiden Fällen bestimmen Spiel und Druck die Kantenqualität. Ein stabiler Stapel sorgt dafür, dass die Schnitte über das gesamte Blatt oder die Bahn gleichmäßig sind.

Bei zu geringem Druck bleiben die Schnitte unvollständig. Bei zu hohem Druck verschleißen die Platten schnell. Möglicherweise sehen Sie auch Quetschspuren auf dem Karton. Viele Blattsysteme verwenden langlebige Rahmen und gehärtete Führungsschienen, um den Druck stabil zu halten (Überprüfung erforderlich). Stabilität ist der Unterschied zwischen sauberen Schnitten und ständigen Optimierungen. Es hilft auch, wenn Ihr Job feine Details und enge Ecken aufweist.

Was Stanzen neben dem Schneiden noch alles kann

Stanzen ist mehr als nur „eine Form ausschneiden“. Es kann Kartons zum Falten falten. Es kann Risslinien perforieren. Für ein erstklassiges Gefühl können Logos geprägt werden. Es kann auch das Stanzen von Stahllinien für dickere Verpackungskartons durchführen. Diese Aktionen können in einem Durchgang erfolgen, was Handhabung spart.

Kiss-Cut ist bei Etiketten weit verbreitet. Es schneidet das Obermaterial, nicht das Trägermaterial. Der Durchschnitt geht durch beide Schichten. Jede Aktion benötigt ihr eigenes Druckziel. Deshalb müssen Sie die Linienaktionen deutlich kennzeichnen. Es ist auch hilfreich, darauf zu achten, welche Seite zum Chip zeigt, da Beschichtungen auf der falschen Seite reißen können.

Wie durch Zuführung und Registrierung die Genauigkeit der Teile gewährleistet wird

Die Fütterung entscheidet über die Genauigkeit im Maßstab. Eine Bogenstanzmaschine ist auf einheitliche Greifer und Führungen angewiesen. Eine Rollfed-Linie ist auf Bahnspannung und Kantenführung angewiesen. Beide verwenden Passermarken, um die Drift zu korrigieren. Wenn sich Markierungen verschieben, verschiebt sich auch Ihr Schnitt. Schon kleine Abweichungen können ein bedrucktes Fenster oder einen Rand ruinieren.

Bei gedruckten Arbeiten ist die Registrierung von entscheidender Bedeutung. Auf Logos und Fenstern fällt ein kleiner Fehler auf. Teams testen oft die ersten Blätter und sperren dann die Einstellungen. Sie überwachen auch Hitze, Staub und Vibrationen bei langen Läufen. Diese Faktoren können die Registrierung langsam verzögern. Wenn Sie Filme laufen lassen, können Feuchtigkeit und statische Aufladung auch das Vorschubverhalten verändern (Überprüfung erforderlich).

Wie der Abfall nach dem Schneiden entfernt wird

Nach dem Schneiden müssen Sie den Abfall entfernen. Bei Etiketten handelt es sich um Matrix-Stripping. Beim Verpacken handelt es sich um Stanzen und Abisolieren. An scharfen Ecken kann das Abfallnetz reißen. Auch an dünnen Brücken im Design kann es zu Rissen kommen. Deshalb helfen abgerundete Ecken. Glatte Wege verringern die Gefahr von Hängenbleiben beim Abisolieren.

Bessere Layouts reduzieren auch den Abfall. Verschachtelungsformen können den Ertrag steigern. Eine enge Verschachtelung kann jedoch das Abisolieren verschlimmern. Sie müssen ein Gleichgewicht zwischen Ergiebigkeit und Entfernbarkeit herstellen. Gute Konverter betrachten das Abisolieren als Designbeschränkung und nicht als Bereinigungsschritt. Sie planen auch Abfallrollen und -entsorgung ein, da Klebstoffabfälle kostspielig sein können.

Wie Bediener die Qualität vor der vollständigen Produktion validieren

Eine Stanzmaschine sollte niemals direkt auf Hochtouren laufen. Die Teams führen zunächst Testschnitte durch. Sie prüfen die Schnitttiefe, die Rillqualität und die Registrierung. Anschließend passen sie den Druck, die Unterlegscheiben oder das Timing an. Erst dann wird die Produktionsgeschwindigkeit hochgefahren. Diese Routine verhindert lange Ausschussmengen.

Sie verfolgen auch einfache Messwerte während des Laufs. Sie überwachen die Ausschussrate, die Kantenqualität und die Maßabweichung. Sie tauschen verschlissene Platten aus, bevor sie ausfallen. Dieser Ansatz sorgt dafür, dass die Leistung auch bei langen Schichten stabil bleibt. Außerdem wird die Lebensdauer der Werkzeuge verlängert, was die langfristigen Kosten senkt.

| Schritt |

Was passiert |

, was zu überprüfen ist, |

allgemeines Risiko |

| Dieline-Vorbereitung |

Erstellen Sie Schnitt-/Falten-/Perflinien |

Ebenen, Benennung, Skalierung |

Falscher Zeilentyp, falsche Version |

| Stapelaufbau |

Material + Matrize + Platte/Pad |

Plattenzustand, Spielraum |

Überschnitt oder unvollständige Schnitte |

| Fütterung & Anmeldung |

Kontinuierliche Blatt- oder Bahnzufuhr |

Führungen, Spannung, Markierungen |

Drift und Fehlregistrierung |

| Probeschnitte |

Führen Sie erste Proben durch |

Schnitttiefe, Rillqualität |

Schrotthochlauf |

| Abfallbeseitigung |

Streifen-/Blankabfall |

Matrixrisse, hängende Punkte |

Scharfe Ecken, dünne Brücken |

| Produktionslauf |

Rampengeschwindigkeit und Überwachung |

Ausschussrate, Drift, Verschleiß |

Verschleiß führt zu einem langsamen Qualitätsabfall |

Stanzmethoden im Vergleich: Flachbett-, Rotations-, Halbrotations- und Digitalstanzverfahren

Flachbettstanzen für dickere Blätter und Verpackungen

Beim Flachbettstanzen wird ein Bogen unter einer Platte gepresst. Es kann eine hohe Kraft und saubere Falten erzeugen. Es eignet sich gut für Kartons, Wellpappe und starre Kartons. Es unterstützt auch größere Formate für Einzelhandelsdisplays. Vielen Verpackungslinien gefällt es, weil die Einrichtung leicht zu sehen und zu überprüfen ist.

Eine Flachbett-Stanzmaschine eignet sich für kleine bis mittlere Auflagen. Es eignet sich auch für Verpackungsprototypen, wenn Sie echte Falten benötigen. Das Einrichten nimmt Zeit in Anspruch, aber es zahlt sich bei Wiederholungsaufträgen aus. Wenn Sie häufig Karton verarbeiten, ist der Flachbettdruck eine sichere Basislösung. Es kann auch dickere Stapel verarbeiten, bei denen die Rotation Probleme bereiten würde.

Rotationsstanzen für eine schnelle Rolle-zu-Rolle-Produktion

Das Rotationsstanzen läuft kontinuierlich auf Rollen. Es ist auf Geschwindigkeit und Wiederholgenauigkeit ausgelegt. Es kommt häufig in Etiketten, Bändern, Schaumstoffen und Folien vor. Es unterstützt auch die industrielle Verarbeitung großer Mengen. Für viele B2B-Linien ist es das Arbeitstier für stabile SKUs.

Eine Rotationsstanzmaschine glänzt bei großen Auflagen. Die Werkzeugkosten können höher sein, aber die Stückkosten sinken schnell. Die Webhandhabung wird zur Hauptkompetenz. Wenn die Spannungskontrolle schwach ist, steigt der Abfall schnell an. Wenn sich Ihr Material dehnt, benötigen Sie möglicherweise eine Regelung mit geschlossenem Regelkreis (Überprüfung erforderlich).

Halbrotatives Stanzen für flexible Etiketten-Workflows

Halbrotation verwendet eine rotierende Matrize, die jedoch indexiert. Es kann komplexe Wiederholungen mit weniger Abfall schneiden. Es ist bei der Etikettenverarbeitung beliebt. Es unterstützt auch häufige Jobwechsel. Viele Teams mögen es, wenn die Bestellgrößen von Woche zu Woche variieren.

Es hilft, wenn Sie Flexibilität brauchen. Es kann auch die Materialverschwendung bei kurzen Wiederholungen reduzieren. Wenn Ihre Bestellungen häufig schwanken, kann die Halbrotation Ihre Margen schützen. Es unterstützt auch schnellere Umstellungen in vielen Geschäften.

Digitales Stanzen, wenn Sie Geschwindigkeit ohne Werkzeug benötigen

Beim digitalen Stanzen werden Klingen oder Laser verwendet. Es braucht keinen physischen Würfel. Es eignet sich hervorragend zum Bemustern und für schnelle Änderungen. Es eignet sich auch für Arbeiten mit geringem bis mittlerem Volumen. Es reduziert das Werkzeugrisiko, wenn sich Designs ständig ändern.

Digital ist nicht immer günstiger. Bei großen Läufen kann es pro Einheit langsamer sein. Die Kantenbearbeitung kann je nach Material unterschiedlich sein. Für Verpackungsteams ist es ein starkes Prototyp-Tool. Viele nennen es eine digitale Stanzmaschine für Verpackungsprototypen , und das passt gut. Es funktioniert auch für kurze Marketingläufe mit vielen Versionen.

Schnelle Vergleichstabelle

| Methode |

Am besten für |

typische Materialien |

Einrichtungskosten |

Stückkosten im |

Geschwindigkeitshinweise |

Maßstab |

| Flachbett |

Kartons, dickere Blätter |

Pappe, gewellt |

Medium |

Gut |

Medium |

Starke Faltenbildung, solide Kontrolle |

| Rotary |

Großvolumige Rollenarbeit |

Etiketten, Folien, Schäume |

Hoch |

Am besten |

Hoch |

Benötigt eine starke Spannungskontrolle |

| Halbdrehend |

Jobs mit variablen Etiketten |

Etiketten, Filme |

Medium |

Gut |

Mittelhoch |

Reduziert oft den Abfall |

| Digital |

Muster, Kleinauflagen |

Papier, dünne Platten, Folien |

Niedrig |

Höher |

Niedrig-Mittel |

Ideal für schnelle Iterationen |

Matrizen, Werkzeuge und Maschinenteile, die sich auf die Ergebnisse auswirken

Stanzformentypen und was „kundenspezifische Stanzform“ wirklich bedeutet

Eine Stanze ist das Schneidwerkzeug, das zu Ihrer Form passt. Beim Verpacken kommen oft Stahlstanzen zum Einsatz. Es handelt sich um Messer, die in ein Brett eingelassen sind. Etiketten verwenden häufig flexible Stanzen für Rotationssysteme. Bei einigen Arbeiten werden solide Matrizen verwendet, um eine lange Lebensdauer zu gewährleisten. Jeder Typ beeinflusst die Durchlaufzeit und die Kantenqualität.

„Custom Die“ bedeutet Vorlaufzeit und Wiederholungskosten. Es bedeutet auch, dass Sie die Stanzlinie sperren müssen. Wenn Sie die Form später ändern, können Sie erneut bezahlen. Aus diesem Grund erstellen die Teams zunächst einen Prototyp und legen dann fest. Es hilft auch, die Versionskontrolle beizubehalten, sodass der Shop die richtige Datei ausführt.

Platten, Pads, Unterlegscheiben und Druckkontrolle

Platten und Beläge unterliegen einem Verschleiß. Sie schützen die Maschine und das Werkzeug. Unterlegscheiben optimieren das Spiel. Kleine Änderungen können die Schnitttiefe verändern. Im Laufe der Zeit verändert der Plattenverschleiß die Ergebnisse. Wenn Sie den Verschleiß ignorieren, werden Sie den ganzen Tag nach Einstellungen suchen.

Wenn Sie unvollständige Schnitte sehen, ist der Druck möglicherweise niedrig. Wenn Sie Grate oder Quetschstellen sehen, ist der Druck möglicherweise zu hoch. Wenn Sie ungleichmäßige Schnitte auf dem Blech sehen, ist möglicherweise die Nivellierung fehlerhaft. Eine gute Wartung sorgt dafür, dass diese Probleme selten auftreten. Außerdem bleiben Ihre Schnittkanten über Chargen hinweg konsistent.

Maschinenfunktionen, die Geschwindigkeit und Wiederholgenauigkeit steigern

Eine Stanzmaschine ist nicht nur Gewalt. Es ist Kontrolle und Starrheit. Ein steifer Rahmen reduziert Vibrationen. Stabile Führungsschienen reduzieren die Abdrift. Zuverlässiges Kupplungs- und Bremsverhalten verbessert das Timing. Eine gleichmäßige Fütterung verbessert die Registrierung. Diese Funktionen sind wichtiger, wenn Sie dünne Filme oder enge Toleranzen verarbeiten.

Automatisierung ist ebenfalls wichtig. Computergestützte Steuerungen können die Einrichtung beschleunigen und menschliche Fehler reduzieren. Zentralschmierung kann Ausfallzeiten verkürzen (Überprüfung erforderlich). Diese Merkmale sind bei langen Auflagen und engen Toleranzen am wichtigsten. Sie helfen auch neuen Betreibern, schneller eine stabile Produktion zu erreichen.

Sicherheitsfunktionen, die im täglichen Betrieb wichtig sind

Sicherheit ist in der Produktion kein optionales Thema. Viele Systeme verwenden Notstopps, Schutzvorrichtungen und Verriegelungen. Einige verfügen über Endschalter zur Positionskontrolle (Überprüfung erforderlich). Diese Funktionen verhindern Unfälle und reduzieren Schäden bei Staus. Sie schützen außerdem die Werkzeuge und reduzieren unerwartete Ausfallzeiten.

Sie schützen auch die Betriebszeit. Ein sichererer Prozess bedeutet weniger Unterbrechungen aufgrund von Beinaheunfällen. Es unterstützt auch Audits in regulierten Branchen. In manchen Anlagen ist die Sicherheitskonstruktion eine Einkaufsvoraussetzung.

Materialien, die Sie stanzen können, und typische Anwendungen.

| Material/Produkt. |

Allgemeine Verwendung. |

zur empfohlenen Methode |

Hinweise |

| Kartons aus Pappe |

Faltverpackung |

Flachbett |

Die Qualität der Faltung ist entscheidend |

| Displays aus Wellpappe |

Einzelhandels-POP |

Flachbett |

Benötigt stabilen Druck |

| Etiketten (Vorderseite + Trägermaterial) |

Aufkleber, Branding |

Rotierend / Halbrotierend |

Kiss-Cut erfordert Linerkontrolle |

| Filme |

Schützend, funktional |

Rotary |

Spannung und Leitsache |

| Schäume / EVA |

Polsterung, Dichtungen |

Rotary |

Nesting vs. Stripping-Balance |

| Bänder |

Kleben, Maskieren |

Rotary |

Klebstoffrückstände müssen überprüft werden |

| Dichtungen |

Dichtungsteile |

Rotations-/Flachbett |

Innenlöcher benötigen saubere Kanten |

Verpackung: Kartons, Wellpappe, Einzelhandelsdisplays

Verpackungen benötigen gleichmäßige Falten. Ein Karton muss sich sauber falten und rechtwinklig schließen lassen. Beim Stanzen werden Schneiden und Rillen in einem Durchgang kombiniert. Das reduziert Handhabung und Fehlausrichtung. Es verbessert auch die Passform in automatisierten Verpackungslinien.

Die Dicke und Beschichtung des Kartons beeinflussen die Ergebnisse. Beschichtungen können an scharfen Falten reißen. Teams passen oft die Regeln für den Torraum und den Druck an. Sie testen auch Faltlinien frühzeitig. Dies verhindert eine Ablehnung im Spätstadium. Bei hochwertigen Kartons können bereits kleine Risse zu Rücksendungen führen.

Etiketten und Aufkleber: Kiss-Cut vs. Through-Cut

Bei Etiketten wird häufig Kiss-Cut verwendet. Dadurch bleibt der Liner intakt. Es beschleunigt auch die Anwendung in der Produktion. Der Durchschnitt wird für Blattaufkleber oder Teile verwendet. Die Wahl wirkt sich darauf aus, wie Sie den Abfall entsorgen und wie Sie Teile versenden.

Klebstoffe verändern alles. Einige Klebstoffe „sickern“ unter Hitze und Druck. Das kann später Kanten anheben. Auch die Steifheit der Auskleidung beeinflusst das Abziehen. Wenn Sie Kiss-Cutting-Etiketten verwenden , müssen Sie Obermaterial und Trägermaterial als Set testen. Sie sollten auch das Schälverhalten nach 24 Stunden testen (Überprüfung erforderlich).

Industrielle Verarbeitung: Schäume, Bänder, Folien, Dichtungen

Industrieteile benötigen klare Formen und saubere Kanten. Schäume und Klebebänder sind weit verbreitet. Bei falscher Spannung können sich Folien dehnen. Viele Dichtungen benötigen konsistente Innenlöcher und Außenkanten. Zu den üblichen Verwendungszwecken gehören das Abdichten, Polstern und Isolieren.

Hier ist das Rotationsstanzen üblich. Es bewältigt Endlosbahnen gut. Verschachtelungslayouts können den Ertrag verbessern. Eine zu enge Verschachtelung kann jedoch beim Entfernen der Matrize reißen. Das beste Layout bringt Ertrag und Stabilität in Einklang. Viele Teams planen auch die Rollenbreite und Kerngröße ein, um den Wechsel zu reduzieren.

Härtere oder schwierigere Materialien und wie man damit umgeht

Manche Materialien lassen sich schwieriger sauber schneiden. Dicke Kunststoffe können graten. Weiches Gummi kann sich verformen. Einige Verbundwerkstoffe können delaminieren. Diese Probleme erfordern Prozessänderungen, nicht nur Druck. Wenn Sie nur die Kraft erhöhen, kann der Stapel beschädigt werden.

Die Teams verwenden möglicherweise schärfere Werkzeuge, andere Matrizenwinkel oder eine langsamere Geschwindigkeit. Sie können auch die Methode wechseln. Eine Flachbettpresse verarbeitet möglicherweise dickere Bleche besser. Eine Rotationsanlage kann Filme besser verarbeiten. Das Materialverhalten sollte die Wahl der Methode leiten. Es hilft auch, verschiedene Härtegrade und Beschichtungen zu testen.

Design- und Stanzlinien-Checkliste für saubereres Stanzen

Dieline-Dateieinrichtung, die Drucker und Konverter erwarten

Eine gute Stanzfeile reduziert das Hin und Her. Schneiden, Rillen, Perforieren und Anstanzen erfolgen auf separaten Ebenen. Verwenden Sie klare Sonderfarben und Namen. Sperren Sie die Dieline-Ebene vor dem endgültigen Export. Exportieren Sie in dem von Ihrem Konverter gewünschten Format. Dies vermeidet Mutmaßungen in der Werkstatt.

Fügen Sie auch einen Hinweis zum Maßstab und zu den Einheiten bei. Fügen Sie Schlüsseldimensionen auf einer separaten Ebene hinzu. Dies hilft bei der schnellen Überprüfung. Außerdem werden „stille“ Skalierungsfehler während der Dateiübergabe vermieden. Wenn Sie die Stanzform überarbeiten, ändern Sie die Versionsbezeichnung im Dateinamen.

Anschnitt, sichere Zonen und Toleranzen, die eine Nacharbeit verhindern

Gedruckte Arbeiten müssen über die Schnittlinie hinaus angeschnitten werden. Es verbirgt kleine Schnittverschiebungen. Es verhindert auch weiße Ränder auf Farbblöcken. Sichere Zonen schützen Text und Symbole vor dem Ausschneiden. Diese Regeln sind einfach, aber sie ersparen kostspielige Nachdrucke.

Die Toleranz hängt von der Methode und dem Material ab (muss überprüft werden). Viele Teams planen eine kleine Änderung und entwerfen entsprechend. Sie vermeiden außerdem winzigen Text in der Nähe von Schnittkanten. Das ist eine günstige Versicherung. Wenn die Farben Ihrer Marke von entscheidender Bedeutung sind, sollten Sie erwägen, einen Strich- oder Hintergrundpuffer hinzuzufügen.

Formen, die Risse oder Verformungen verursachen – und wie man sie neu gestaltet

Einige Formen versagen beim Abisolieren. Scharfe Innenecken können hängen bleiben. Dünne Brücken können reißen. Winzige Löcher können sich mit Staub füllen und raue Kanten verursachen. Spitze Winkel können weiche Materialien verformen. Diese Fehler sind vorhersehbar, sobald Sie einige Läufe sehen.

Lösungen sind oft einfach. Fügen Sie an den Ecken kleine Radien hinzu. Brücken verbreitern. Vereinfachen Sie Pfade. Vermeiden Sie ultradünne Funktionen, sofern diese nicht erforderlich sind. Diese Änderungen können den Ausschuss schnell reduzieren. Außerdem verlängern sie die Lebensdauer der Werkzeuge.

Prototypen-Strategie: Wann sollte man digital testen oder einen Würfel bestellen?

Die Wahl des Prototyps sollte dem Risiko entsprechen. Nutzen Sie digitale Schnitte für frühe Geometrieprüfungen. Verwenden Sie beim Falten und Passen physische Matrizen. Bei Verpackungen offenbaren physische Proben oft frühzeitig Faltprobleme. Es zeigt auch, wie sich Beschichtungen auf Falten verhalten.

Ein gemeinsamer Ansatz funktioniert gut. Iterieren Sie digital, bis die Stanzlinie stabil ist. Dann bestellen Sie die Matrize für einen echten Test. Nach der Genehmigung erfolgt die Massenproduktion auf der gewählten Stanzmaschine. Dadurch bleiben Geschwindigkeit und Selbstvertrauen erhalten.

Checklistentabelle für die Druckvorstufe

| Element |

Warum es wichtig ist |

Kurzregel |

| Separate Aktionsebenen |

Verhindert falsches Werkzeug |

Schneiden/Falten/Perf-Split |

| Sonderfarben für Stanzlinien |

Hält die Zeilen lesbar |

Verwenden Sie klare Namen |

| Blutung über den Schnitt hinaus |

Versteckt kleine Veränderungen |

Anschnitt hinzufügen (Bestätigung erforderlich) |

| Sichere Zone im Schnitt |

Schützt Text |

Behalten Sie den Text im Puffer |

| Abgerundete Ecken |

Hilft beim Strippen |

Fügen Sie kleine Radien hinzu |

| Beispiel für den ersten Artikel |

Fängt Fehler auf |

Vor dem vollständigen Durchlauf genehmigen |

Kosten, Geschwindigkeit und Qualität: So wählen Sie die richtige Stanzmaschine aus

Wenn das Stanzen das Handschneiden übertrifft und einen echten ROI erzielt

Handschneiden funktioniert bei sehr geringem Volumen. Es schlägt fehl, wenn die Lautstärke steigt. Es schlägt auch fehl, wenn die Formen komplex sind. Stanzen gewinnt, wenn es auf Wiederholbarkeit ankommt. Es gewinnt auch, wenn die Arbeitskraft teuer ist. Es reduziert die Nacharbeit, da die Teile zueinander passen.

Eine einfache Entscheidungsregel hilft. Wenn Sie häufig die gleiche Form ausschneiden, verwenden Sie eine Stanze. Wenn Sie Ihre Formen täglich ändern, denken Sie über die Digitalisierung nach. Wenn Sie Etiketten im Maßstab ausführen, sollten Sie rotierende Etiketten in Betracht ziehen. Passen Sie die Methode an das Geschäftsmodell an. Berücksichtigen Sie auch die Lieferzeit, da die Vorlaufzeit der Werkzeuge eine Rolle spielen kann.

Werkzeugkosten vs. Stückkosten: Was ändert sich mit der Menge?

Physische Matrizen erhöhen die Einrichtungskosten. Sie reduzieren die Stückkosten bei Wiederholungsläufen. Digital hat niedrige Einrichtungskosten. Dadurch können die Stückkosten im Maßstab höher gehalten werden. Dieser Kompromiss bestimmt die meisten Kaufentscheidungen. Es wirkt sich auch auf Ihre Angebotsstrategie aus.

Sie können es schnell modellieren. Gesamtkosten = Einrichtung + (Stückkosten × Menge). Vergleichen Sie Methoden in Ihrer erwarteten Menge. Der Break-Even-Punkt erscheint oft schnell (muss überprüft werden). Dies verhindert „Billigmaschine“-Fehler. Es hilft Ihnen auch bei der Entscheidung, ob Sie frühe Läufe auslagern sollten.

Abfall und Ertrag: Wie Layout und Prozessauswahl Geld sparen

Verschwendung ist versteckter Gewinnverlust. Layout steigert den Ertrag. Durch die Verschachtelung kann Abfall reduziert werden. Die Faserrichtung kann die Faltfestigkeit von Karton beeinflussen. Das Entfernen der Matrix kann zusätzliche Abstände erzwingen. Wenn Sie den Ertrag außer Acht lassen, steigen Ihre Stückkosten.

Auch die Wahl des Prozesses ist wichtig. Rotary kann den Abfall bei der Handhabung reduzieren. Der Flachbettdruck kann Verformungen bei dicken Blechen reduzieren. Halbrotation kann den Abfall bei kurzen Wiederholungen reduzieren. Bitten Sie Ihren Lieferanten, einen Ertragsplan vorzulegen, nicht nur eine Geschwindigkeitsaussage. Ein einfaches Verschachtelungsmodell kann zu großen Einsparungen führen.

Qualitätskennzahlen, die Sie in der Werkstatt messen können

Gute Teams messen Qualität, nicht Meinungen. Verfolgen Sie die Maßgenauigkeit. Gleiskantenqualität. Verfolgen Sie die Konsistenz der Faltentiefe. Verfolgen Sie die Registrierungsgenauigkeit beim Drucken. Verfolgen Sie die Ausschussrate pro Schicht. Mit diesen Metriken können Sie Methoden fair vergleichen.

Diese Kennzahlen stehen in direktem Zusammenhang mit den Kosten. Sie tragen auch dazu bei, Setups im Laufe der Zeit zu verbessern. Sie zeigen, ob Probleme auf Material, Werkzeuge oder Maschineneinstellungen zurückzuführen sind. Sie unterstützen auch Lieferantenansprüche bei Audits.

Einrichtung, Wartung und Fehlerbehebung für eine zuverlässige Produktion

Rüstschritte, die Fehlschnitte von vornherein verhindern

Beginnen Sie mit der Einrichtung auf dem echten Material. Bestätigen Sie, dass die Stanzformversion mit der Stanzform übereinstimmt. Stellen Sie den Druck schrittweise ein, nicht auf einmal. Überprüfen Sie frühzeitig die Passermarken. Prüfen Sie die Falzqualität anhand von Falzproben. Dies reduziert Überraschungen nach dem Hochfahren.

Bestätigen Sie auch das Müllentsorgungsverhalten. Ziehen Sie die Matrix von den Teststücken ab. Achten Sie auf Risse und Abhebungen. Passen Sie Layout oder Druck an, bevor Sie die Geschwindigkeit erhöhen. Dies verhindert lange Serien von Schlechtteilen. Wenn Sie Klebstoffe verwenden, achten Sie frühzeitig auf Rückstände.

Schnelle Lösungen für häufige Stanzprobleme

Viele Probleme haben wiederholte Ursachen. Unvollständige Schnitte bedeuten häufig niedrigen Druck oder abgenutzte Werkzeuge. Quetschspuren bedeuten oft hohen Druck oder Plattenverschleiß. Eine falsche Registrierung führt oft zu Feed-Problemen oder Problemen beim Lesen von Markierungen. Risse bedeuten oft scharfe Ecken oder dünne Brücken. Behandeln Sie Symptome als Signale, nicht als Geheimnisse.

Verwenden Sie eine Schnelldiagnosetabelle. Es beschleunigt das Training und sorgt für eine stabile Leistung.

| Symptom |

Wahrscheinliche Ursache |

Schnelle Lösung |

| Unvollständiger Schnitt |

Niedriger Druck, abgenutzte Matrize |

Druck erhöhen, Matrize prüfen |

| Quetschspuren |

Hoher Druck, abgenutzte Platte |

Druck reduzieren, Platte austauschen |

| Fehlregistrierung |

Futterdrift, Markierungsfehler |

Führungen überprüfen, Markierungssensor überprüfen |

| Matrixriss |

Scharfe Ecken, enge Verschachtelung |

Radien hinzufügen, Abstände lockern |

| Grate/raue Kante |

Werkzeug stumpf, falscher Abstand |

Schärfen/ersetzen, Unterlegscheibe anpassen |

Wartungsroutinen, die Ausfallzeiten und Ausschuss reduzieren

Die Wartung ist im Vergleich zum Schrott günstig. Halten Sie die Teller sauber und flach. Überprüfen Sie Verschleißteile nach einem Zeitplan. Überwachen Sie die Schmierroutinen. Reinigen Sie häufig Staub und Klebereste. Ersetzen Sie abgenutzte Pads, bevor sie ausfallen. Diese Schritte sorgen dafür, dass die Einstellungen stabil bleiben.

Überprüfen Sie bei automatisierten Systemen Sensoren und Führungen. Kleine Fehlinterpretationen können zu großen Veränderungen führen. Führen Sie ein einfaches Protokoll über die Anpassungen. Mit der Zeit wird es zu einem Playbook für schnellere Setups. Es hilft Ihnen auch dabei, wiederkehrende Probleme im Zusammenhang mit einem Material oder einer Matrize zu erkennen.

Bedienergewohnheiten, die Sicherheit und Konsistenz verbessern

Bediener prägen jeden Tag die Ergebnisse. Sie sollten bei Staus die Sperrregeln befolgen. Sie sollten niemals Wachen umgehen. Sie sollten die Hände von Futterzonen fernhalten. Sie sollten die Maschine anhalten, wenn die Schnitte abdriften. Diese Gewohnheiten verhindern Unfälle und schützen die Werkzeuge.

Sie sollten auch Prozesskontrollen durchführen. Bemustern Sie Teile in festgelegten Abständen. Ausschussursachen erfassen. Teilen Sie Notizen zwischen den Schichten. Dadurch bleibt die Stanzmaschine teamübergreifend stabil. Es hilft auch neuen Mitarbeitern, schneller zu lernen.

Abschluss

Das Stanzen formt Materialien maßstabsgetreu und liefert saubere Schnitte, Falten und Perforationen mit konsistenten Ergebnissen. Die beste Methode hängt von Volumen, Material und Toleranz ab: Der Flachbettdrucker eignet sich gut für Kartons und dickere Bögen, der Rotationsdrucker eignet sich für großvolumige Rollen und Etiketten, der Halbrotationsdrucker unterstützt flexible Etikettenaufträge und der Digitaldrucker hilft bei schnellen Prototypen und kleinen Auflagen. Ein praktischer nächster Schritt besteht darin, die Anwendung und das Material zu bestätigen, eine saubere Stanzlinie und Checkliste vorzubereiten, Erstartikelprüfungen durchzuführen und dann die Produktion zu skalieren, sobald die Einstellungen stabil bleiben.

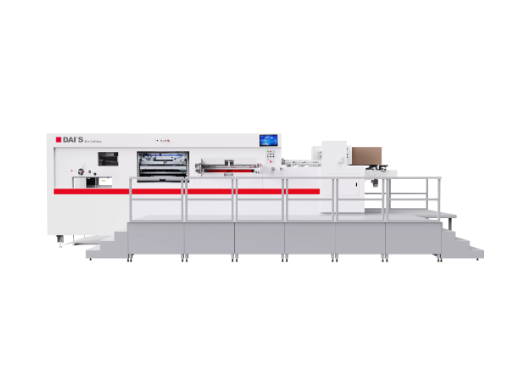

Daishi Printing Machinery Co., Ltd. bietet Stanzmaschinenlösungen, die sich auf zuverlässige Steuerung, wiederholbare Ausgabe und Produktionseffizienz konzentrieren und Käufern dabei helfen, Ausschuss zu reduzieren und die Kosten vorhersehbar zu halten.

FAQ

F: Was ist Stanzen und warum wird es verwendet?

A: Es formt Teile schnell und gleichmäßig, oft auf einer Stanzmaschine.

F: Wie funktioniert eine Stanzmaschine in einem Durchgang?

A: Es drückt eine Matrize durch einen Schneidstapel, um zu schneiden oder zu falten.

F: Was ist der Unterschied zwischen Flachbett- und Rotationsstanzen?

A: Das Flachbett eignet sich für dicke Laken; Rotationsläufe rollen schnell auf einer Stanzmaschine.

F: Was ist Kiss-Cutting in Etiketten?

A: Eine Stanzmaschine schneidet das Obermaterial und nicht das Trägermaterial, um ein sauberes Abziehen zu ermöglichen.

F: Was beeinflusst die Stanzkosten am meisten?

A: Volumen, Werkzeugausstattung, Abfall und Rüstzeit an einer Stanzmaschine.

F: Warum sind Schnitte unvollständig oder rau?

A: An der Stanzmaschine sind möglicherweise Druck, Verschleiß oder Unterlegscheiben defekt.